قیمت ورق استیل؛ فروش انواع ورق استیل صنعتی و ورق استنلس استیل در آلیاژ و ضخامت های مختلف. با حرفه ای ها خرید کنید تلفن: 35089-021

فهرست موضوعات

هندبوک استنلس استیل

فصل دوم - طبقه بندی و انواع ورق استیل

در طول سالیان متمادی که از تولید اولین ورق استیل می گذرد، روز به روز بر تعداد گریدهای این آلیاژ افزوده شده است. جداول 2:1 و 2:2 در انتهای این فصل شامل انواع گرید و ترکیب شیمیایی انواع ورق استیل تولیدی شرکت Outokumpu می باشد. هر گرید از ورق استیل، ترکیب شیمیایی مختص به خود را دارد، به طوری که تنوع آلیاژی در این محصول همواره چالش های بزرگی را در واحد استاندارد سازی قطعات به دنبال داشته است. برای دریافت اطلاعات در مورد ورق استیل، می توان به استانداردهای EN 10088-1، ASTM A240 و ISO 15510 مراجعه نمود. البته لازم به ذکر است که به جهت ایجاد دیدگاهی کلی، مشخصات انواع ورق استیل مطابق با استانداردهای ذکر شده، در جدول 2:3 و 2:4 آورده شده است.

از آنجا که ریز ساختار، تاثیری بسیار تعیین کننده بر خواص آلیاژ دارد، ورق استیل نیز با توجه به ساختاری که در دمای اتاق دارد، به انواع مختلفی دسته بندی می شود که اطلاعات کامل آنها را می توان در جداول 2:1 و 2:4 مشاهده نمود.

ورق استیل تولیدی شرکت اُتوکومپو را می توان به 5 گروه اصلی آستنیتی، فریتی، مارتنزیتی، دوپلکس و رسوب سختی تقسیم بندی کرد. هر یک از این آلیاژها برای کاربردهای خاصی طراحی و ساخته شده اند، که تعدادی از آنها را در شکل های زیر می توان مشاهده کرد.

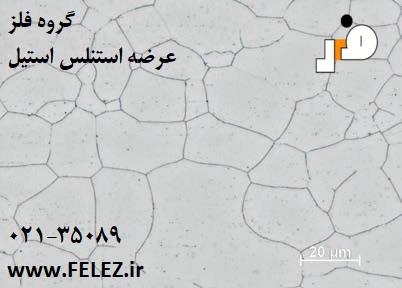

ورق استیل فریتی

گریدهای استاندارد استنلس استیل فریتی شامل عنصر کروم در حدود 11.2 تا 19 درصد وزنی آلیاژ می باشد. ورق استیل فریتی معمولاً دارای مقادیر ناچیزی نیکل در حد 0.75 درصد است و از آنجا که نیکل یکی از گران ترین عناصر آلیاژی در سطح جهان می باشد و همچنین ناچیز بودن این عنصر در ترکیب شیمیایی استیل فریتی، قیمت این آلیاژ بسیار متعادل تر نسبت به بقیه انواع ورق استیل می باشد.

برای بهبود مقاومت آلیاژهای فریتی در برابر خوردگی، مقادیر مشخصی مولیبدن به ترکیب اضافه می شود و برای بهبود خواص جوشکاری آن عناصر نئوبیوم و یا تیتانیم به ترکیب افزوده می گردد.

این گروه از ورق استیل که به آلیاژهای آهن-کروم نیز معروفند، با توجه به زمینه فریتی که دارند، مغناطیسی می باشند.

ورق استیل فریتی دما بالا

این نوع ورق استیل، معمولاً از قابلیت تحمل دمایی تا درجه حرارت های بالا بین 800 تا 1150 درجه سانتی گراد برخوردار می باشند. این آلیاژها در محیط های گوگردی یا در جاهایی که استحکام کششی کم مورد نیاز است، کاربرد عمده دارند. این گرید به جهت افزایش مقاومت خزشی کربن بیشتری در ساختار خود دارد و با افزودن سیلیسیم و آلومینیم مقاومت آن در برابر اکسیداسیون را می توان بهبود بخشید.

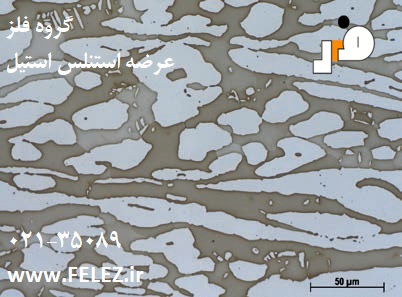

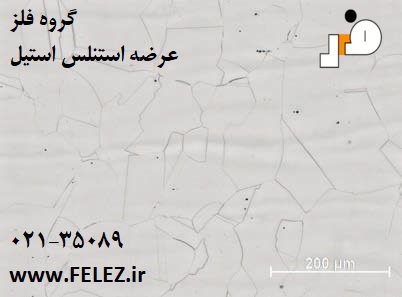

شکل 2:1-ریزساختار فریتی که نشانگر دانه هایی هم محور می باشد.

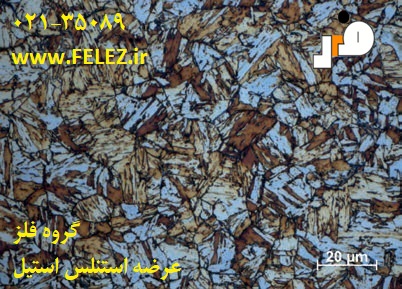

شکل 2:2-ریزساختار مارتنزیتی ناشی از تغییر فاز زمینه آستنیتی

ورق استیل مارتنزیتی و رسوب سختی

ورق استیل مارتنزیتی کوچکترین گروه از خانواده فولادهای ضدزنگ می باشد. با توجه به بالاتر بودن نرخ کربن در ترکیبشان در مقایسه با سایر گریدهای استیل، استحکام و سختی بیشتری داشته و حتی در برخی موارد جهت استحکام بیشتر از نیتروژن در ساختار آن استفاده می شود. استیل مارتنزیتی حاوی مقادیر ناچیزی نیکل و مولیبدن است و حتی در برخی موارد این دو عنصر در ترکیب این گرید آلیاژی دیده نمی شود. با افزودن مقداری نیکل و کاهش درصد کربن، قابلیت جوشکاری در این آلیاژ بهبود پیدا میکند. با افزودن گوگرد به این آلیاژ قابلیت ماشینکاری آن نیز بهتر می گردد. ورق استیل مارتنزیتی مغناطیسی بوده و سختی پذیر می باشد.استیل رسوب سختی نیز با مکانیزمی ویژه شامل تشکیل رسوب در ریزساختار و سخت شدن آلیاژ توسط این مکانیزم، تولید می شود. استنلس استیل رسوب سختیجزو آلیاژهای مغناطیسی محسوب می شود.

ورق استیل دوپلکس

این نوع استیل دارای ریزسختار آستنیتی-فریتی می باشد، با فازی تعادل شامل 50 درصد زمینه فریت و 50 درصد زمینه آستنیت. ورق استیل دوپلکس از مجموعه خواص مفید ورق استیل آستنیتی و فریتی به طور همزمان برخوردار می باشد. استحکام این آلیاژ قابل قبول بوده و در مقابل خوردگی تنشی مقاوم است. استنلس استیل دوپلکس دارای درصد کروم بالا است (بالغ بر 20 الی 25.5 درصد)، اما مقدار نیکل آن در مقایسه با استیل آستنیتی نسبتاً پایین می باشد (1.4 الی 7 درصد).

مقدار کم نیکل در ترکیب ورق استیل دوپلکس تاثیر مستقیم بر روی قیمت آن خواهد داشت، به طوری که نسبت به سایر آلیاژهای با درصد نیکل بالا، قیمت پایین تری دارد. به جهت متعادل کردن ریزساختار و بهبود مقاومت در برابر خوردگی، عنصر مولیبدن به میزان 0.3 تا 4 درصد اضافه می شود. به منظور بالابردن استحکام نیز مقادیر مشخصی نیتروژن به ترکیب این آلیاژ اضافه می گردد.

در برخی گریدهای این گروه، از منگنز به جای نیکل استفاده می شود که هدف از آن، افزایش حلالیت نیتروژن در آلیاژ است.

از جمله گریدهای مشهور استیل دوپلکس، LDX 2101 و 2304 را می توان نام برد، که کارایی و کیفیت بسیار خوبی از خود نشان داده اند. ورق استیل دوپلکس 2205 نیز در برخی موارد تحت عنوان Duplex 22Cr و گریدهای 2507 و 4501 به عنوان Superduplex 25Cr شناخته می شوند.

از آنجا که زمینه این آلیاژها فریتی است، ساختاری مغناطیسی دارند. اخیراً نیز گروه جدیدی از انواع گرید ورق استیل دوپلکس تحت عنوان FDX معرفی شده اند که نسبت به بقیه گریدهای این خانواده، شکل پذیری بهتری دارند.

ورق استیل آستنیتی

این نوع ورق استیل، بزرگترین گروه از مجموعه خانواده های فولادهای ضدزنگ می باشد و می توان آن را به دسته های مستقل کروم-منگنز، کروم-نیکل، کروم-نیکل-مولیبدن، ورق استیل با کارایی بالا و مقاوم در برابر حرارت تقسیم بندی کرد. از جمله خصوصیات این گروه می توان به مقاومت فوق العاده در برابر خوردگی، قابلیت شکل پذیری خوب و قابلیت جوشکاری مناسب اشاره نمود. مقاومت این آلیاژ در دماها و کاربردهای بسیار پایین نیز قابل توجه می باشد. ورق استیل آستنیتی با توجه به زمینه آستنیتی که دارد، غیرمغناطیسی می باشد.

عملیات کار سرد بر روی این آلیاژ از طرفی باعث افزایش استحکام آن شده، و از طرفی دیگر با تغییر ریزساختار و زمینه در ناحیه های تحت کار سرد ممکن است کمی خواص مغناطیسی در آن نواحی ایجاد گردد.

شکل 2:3-ریزساختار ورق استیل دوپلکس (لایه های تیره: فریت، لایه های روشن: آستنیت)

شکل: 2:4-ریزساختار آستنیتی

شکل 2:5-مثالی از کاربرد ورق استیل: ماشین لباسشویی

ورق استیل کروم-نیکل

این نوع ورق استیل عمدتاً با عناصر کروم و نیکل آلیاژسازی می شوند و در ترکیبات آن اثری از مولیبدن وجود ندارد. این گرید تحت عنوان 8-18 نیز شناخته می شود که عدد 18 نشانگر درصد کروم و عدد 8 نشانگر درصد نیکل در ترکیب این آلیاژ می باشد.

جهت بهبود استحکام، به برخی از این گریدها نیتروژن افروده می شود. در عین حال عنصر گوگرد نیز به منظور بهبود قابلیت ماشینکاری به این آلیاژ اضافه می گردد. از آنجایی که در برخی کاربردها، خواص دما بالا نیاز است، برای دستیابی به این منظور عناصری چون تیتانیم و نایبیم را میتوان به ترکیب اضافه نمود. لازم به ذکر است که از تثبیت تیتانیم و نئوبیوم در ساختار، به منظور جلوگیری از رسوب کاربیدها در حین جوشکاری نیز می توان استفاده کرد، اما برای فولادهای مدرن کم کربن کروم-نیکل چنین مکانیزمی ضروری نیست.

ورق استیل کروم-منگنز

این نوع فولاد که با توجه به استانداردهای AISI و ASTM به استنلس استیل سری 200 مشهور است، در پی کاهش نرخ درصد نیکل در زمینه و جایگزینی آن با عناصری چون منگنز و نیتروژن، ساختار آستنیتی آن کاهش می یابد. آلیاژ 1.4372 یا همان 201 در استاندارد آمریکا، دارای 17 درصد کروم، 4 درصد نیکل و 7 درصد منگنز می باشد. از ویژگی های این آلیاژ می توان به شکل پذیری خوب، مقاومت در برابر خوردگی خوب و قابلیت جوشکاری مناسب اشاره کرد.

ورق استیل کروم-نیکل-مولیبدن

این نوع آلیاژ، با توجه به افزودن عنصر مولیبدن (حدوداً 2 تا 3 درصد) به ترکیب آلیاژ پایه 8-18، مقاومت آن در برابر خوردگی در محیط های حاوی کلر افزایش پیدا می کند. این آلیاژ به ورق استیل 316 معروف بوده و اصطلاحاً به آن ضد اسیدی گفته می شود. میزان کروم در این آلیاژ 17 درصد و مقدار نیکل آن چیزی در حدود 10 الی 13 درصد می باشد. در این آلیاژها نیز، همانند استنلس استیل کروم-نیکل از نیتروژن جهت استحکام بیشتر، از گوگرد برای بهبود ماشینکاری و از تیتانیم و نایبیم به منظور دستیابی به خواص دما بالای این آلیاژ می توان استفاده نمود. همانطور که قبلاً اشاره شد از تیتانیم و نایبیم به منظور جلوگیری از رسوب کاربید کروم در حین جوشکاری نیز می توان استفاده کرد که آپشنال بوده و در این گرید بخصوص نیز نیاز به چنین کاری نمی باشد.

ورق استیل با کارایی بالا

این نوع ورق استیل برای محیط های بسیار خاص (عموماً درخواستی) و با درصد عناصر آلیاژی بسیار بالاتر نسبت به بقیه گریدها تولید می شود. درصد کروم در این آلیاژ بین 17 تا 25 درصد، نیکل 14 تا 25 درصد، و مولیبدن بین 3 الی 7 درصد متغیر می باشد. در این آلیاژ از نیتروژن جهت افزایش مقاومت در برابر خوردگی و استحکام استفاده می شود و در برخی از گریدهای خاص آن برای مقاومت در برابر برخی از اسیدهای خاص عنصر مس به ترکیب آن افزوده می شود. آلیاژ های 254 SMO و 1.4529 (یا همان 926) بعضاً به عنوان ورق استیل سوپرآستنیتی با کد آلیاژی 6Mo و آلیاژ 654 SMO تحت عنوان 7Mo شناخته می شوند.

ورق استیل آستنیتی مقاوم در دماهای بالا

این نوع افولاد در ابتدا به منظور کار در دماهای بالاتر از 550 درجه سانتی گراد (محدوده دمایی که خزش اتفاق می افتد) ساخته و پرداخته شده است. ترکیب شیمیایی این استنلس استیل به گونه ای طراحی شده که از قابلیت تحمل قرارگیری در مجاورت گازهای خشک دما بالا (800 الی 1150 درجه سانتی گراد) برخوردار است، بدون اینکه دچار اکسیداسیون شود. این آلیاژ حاوی 17 تا 25 درصد کروم و 8 تا 20 درصد نیکل است، و در ساختار آن مولیبدن وجود ندارد. عنصر سیلیسیم به منظور افزایش مقاومت در برابر اکسیداسیون به این آلیاژها افزوده می شود. مجموعه گریدهای MA شرکت Outokumpu با ترکیبی شامل عناصر سیلیسیم و سریم به جهت مقاومت در برابر اکسیداسیون و عنصر نیتروژن به منظور بهبود خواص خزشی در مرحله تولید و بهره برداری قرار گرفته اند.

شکل 2:6-دایجستر مداوم ساخته شده از ورق استیل دوپلکس شرکت Veracel برزیل

شکل 2:7-هتل Savoy لندن. سردر ساخته شده از ورق استیل کروم-نیکل با سطح صیقلی. تکمیل شده در سال 1929

تاثیر عناصر آلیاژی بر ورق استیل

هر یک از عناصر آلیاژی مختلف، تاثیرات خاصی روی خواص ورق استیل دارند. از جمله این تاثیرات می توان از اثرگذاری بر روی شکل پذیری، انعطاف پذیری، قابلیت های جوشکاری، مقاومت در برابر خوردگی و ماشین پذیری اشاره نمود. لازم به ذکر است که عملیات حرارتی بعد از افزودن یا کاستن عناصر آلیاژی به محصول، نقشی تعیین کننده بر روی کیفیت خواص موردنظر خواهد داشت. در ادامه به بحث و بررسی عناصر آلیاژی و خواص آنها بر روی آلیاژ پرداخته خواهد شد و لازم به ذکر است تاثیر هر یک از این عناصر در هر یک از گریدها و خانواده های ورق استیل متفاوت می باشد.

کروم (Cr)

مهم ترین عنصر آلیاژی که به ساختار آلیاژ مقاومت عالی در برابر خوردگی می بخشد، کروم نام دارد. برای اینکه یک آلیاژ، در دسته استنلس استیل قرار گیرد، بایستی حداقل به میزان 10.5 درصد کروم در ترکیب شیمیایی آن موجود باشد و در ادامه هر چقدر که میزان محتوای کروم در آلیاژ بیشتر شود، بالتبع میزان مقاومت در برابر خوردگی آلیاژ نیز افزایش خواهد یافت. نکته حائز اهمیت دیگری در مورد کروم این موضوع است که این عنصر مقاومت در برابر اکسیداسیون در دماهای بالا را نیز افزایش داده و از آنجایی که عنصری فریت زاست، به زمینه آلیاژ، ساختاری فریتی می بخشد که ذاتاً ساختاری مغناطیسی است.

شکل 2:8: ساختمان Lloyd، لندن، ساخته شده در سال 1986. استفاده از روکش های استنلس استیل 316 با سطح HyClad® Linen

نیکل (Ni)

عنصر آلیاژی دیگری که با هدف ایجاد زمینه آستنیتی به آلیاژ اضافه می شود، نیکل نام دارد. این عنصر عموماً شکل پذیری و چقرمگی آلیاژ را افزایش می دهد. نیکل هم چنین نرخ سرعت خوردگی را در محیط های اسیدی کاهش می دهد. در گریدهای استنلس استیل رسوب سختی از نیکل به منظور ایجاد ترکیبات بین فلزی استفاده می شود که این امر موجب افزایش استحکام فولاد می گردد. در استنلس استیل مارتنزیتی نیز، با همزمانی افزایش نیکل و کاهش نرخ کربن از ساختار، قابلیت جوش پذیری آلیاژ افزایش می یابد

مولیبدن (Mo)

وجود عنصر مولیبدن در ترکیب، مقاومت آلیاژ در برابر خوردگی یکنواخت و موضعی را به میزان قابل توجهی افزایش می دهد. تا حدودی نیز استحکام مکانیکی را افزایش داده و زمینه آلیاژ را به سمت فریتی شدن می برد. با این توصیف، وجود مولیبدن ریسک تشکیل فازهای ثانویه در ورق استیل آستنیتی، فریتی و دوپلکس را بالا می برد. در ورق استیل مارتنزیتی نیز، مولیبدن، سختی در دماهای بالا را به علت تاثیر مستقیمی که بر روی رسوب کاربیدها دارد، افزایش می دهد.

مس (Cu)

مس مقاومت به خوردگی در برابر برخی اسیدهای خاص را تقویت کرده و مقدمات ایجاد زمینه ی آستنیتی در آلیاژ را افزایش می دهد. این عنصر قابلیت بهبود ماشین پذیری آلیاژ، در فولادهای کارسخت شده را نیز دارد. در عین حال در برخی موارد ممکن است به منظور بهبود قابلیت شکل پذیری آلیاژ نیز مورد استفاده قرار گیرد.

منگنز (Mn)

به طور کلی، منگنز عنصری است که به منظور بهبود شکل پذیری گرم در آلیاژ مورد استفاده قرار می گیرد. تاثیر منگنز بر تعادل فازهای آستنیت/ فریت در درجه حرارت های مختلف، متفاوت است، به طوری که در دماهای پایین تثبیت کننده فاز آستنیت و در دماهای بالا تثبیت کننده فاز فریت می باشد. منگنز حلالیت نیتروژن در آلیاژ را افزایش داده و به همین منظور جهت دستیابی به نرخ نیتروژن بالا در ورق استیل آستنیتی و دوپلکس مورد استفاده قرار می گیرد. از آنجایی که منگنز آستنیت زاست، می تواند به عنوان جایگزینی قابل قبول برای نیکل در ساختار آلیاژ مورد استفاده قرار گیرد.

سیلیسیم (Si)

این عنصر آلیاژی، مقاومت در برابر اکسیداسیون را هم در دماهای بسیار بالا و هم در محلولهای اکسیدی دما پایین، افزایش می دهد. سیلیسیم عنصری فریت زا و موجب افزایش استحکام است.

کربن (C)

کربن آستنیت زایی بسیار قوی می باشد و به شدت استحکام مکانیکی را افزایش می دهد. با این وجود، مقاومت آلیاژ در برابر خوردگی بین دانه ای ناشی از تشکیل کاربیدها را کاهش می دهد، که به خودیه خود مشکلی ساختاری در لوله های قدیمی استنلس استیل ایجاد می کرد. در حال حاضر، گریدهای استنلس استیل جدید با توجه به اینکه درصد کربن در آنها کم است، مشکلی از بابت خوردگی بین دانه ای ندارند. وجود کربن در ورق استیل فریتی، هم چقرمگی و هم مقاومت در برابر خوردگی را تحت تاثیر قرار داده و کاهش می دهد. در ورق استیل مارتنزیتی نیز، وجود کربن باعث افزایش سختی و استحکام می شود، با این تفاوت که چقرمگی را کاهش می دهد.

نیتروژن (N)

نیتروژن یک آستنیت زای بسیار قوی است که موجب افزایش استحکام مکانیکی آلیاژ به میزانی قابل توجه می شود. این عنصر، مقاومت در برابر خوردگی موضعی را (مخصوصاً زمانی که با مولیبدن ترکیب می شود) نیز افزایش می دهد. در ورق استیل فریتی، نیتروژن مقاومت به خوردگی و چقرمگی را شدیداً کاهش می دهد. در ورق استیل مارتنزیتی، نیتروژن باعث افزایش سختی و استحکام شده، اما چقرمگی را کاهش می دهد.

تیتانیم (Ti)

تیتانیم فریت زا و در عین حال کاربیدزایی بسیار قوی است. بنابراین میزان کربن موثر در ساختار را کاهش داده و میزان فریتی بودن زمینه را به شکلی دو جانبه افزایش می دهد. در انواع ورق استیل که میزان کربن افزایش یافته، از تیتانیم به منظور افزایش مقاومت در برابر خوردگی بین دانه ای استفاده می شود که این موضوع باعث بهبود خواص مکانیکی آلیاژ در دماهای بالا نیز می گردد. در ورق استیل فریتی، تیتانیم به منظور افزایش استحکام و مقاومت در برابر خوردگی به ترکیب افزوده می شود. در ورق استیل مارتنزیتی، وقتی تیتانیم با کربن ترکیب می شود، سختی مارتنزیت را کاهش می دهد. در ورق استیل رسوب سختی نیز، افزایش تیتانیم جهت تشکیل ترکیبات بین فلزی و افزایش استحکام آلیاژ مورد استفاده قرار می گیرد.

نئوبیم (Nb)

نئوبیم عنصری آلیاژی و شدیداً فریت زا و کاربیدزا می باشد. این عنصر، همانند تیتانیم، زمینه فریتی آلیاژ را گسترده می کند. در صورت اضافه شدن به ورق استیل آستنیتی، مقاومت در برابر خوردگی بین دانه ای را افزایش داده و علاوه بر آن خواص مکانیکی دما بالای فولاد را نیز بالا می برد.

در ورق استیل فریتی، گاهی نئوبیم و یا تیتانیم به منظور بهبود چقرمگی و افزایش مقاومت در برابر حساسیت، به منظور به حداقل رساندن خطر خوردگی بین دانه ای افزوده می گردد. نئوبیم، در صورت استفاده در ترکیب ورق استیل مارتنزیتی، سختی را کاهش داده و مقاومت در برابر خوردگی خستگی را افزایش می دهد. لازم به ذکر است که در کارخانه های تولید ورق استیل آمریکا، به جای نئوبیم، از نام کلمبیوم (Cb) استفاده می گردد.

آلومینیم (Al)

این عنصر آلیاژی به منظور بهبود مقاومت آلیاژ در برابر اکسیداسیون به ترکیب فولاد اضافه می شود، به همین جهت معمولاً در ترکیب شیمیایی گریدهای استنلس استیل مقاوم در برابر حرارت مشاهده می شود. در ورق استیل رسوب سختی نیز استفاده می شود که علت آن تشکیل ترکیبات بین فلزی و در نتیجه افزایش مقاومت فولاد در شرایط پیرسختی می باشد.

کبالت (Co)

کبالت عنصری آلیاژی است که عموماً در ورق استیل مارتنزیتی به جهت افزایش سختی در دماهای بالا مورد استفاده قرار می گیرد.

وانادیم (V)

وانادیم در دماهای پایین، موجب تشکیل کاربید و نیترید در زمینه آلیاژ می شود که این موضوع، فریت در ریزساختار را افزایش داده و در نتیجه چقرمگی را زیاد می کند. این عنصر با توجه به نوع کاربید حاضر در آلیاژ، سختی ورق استیل مارتنزیتی را تحت تاثیر قرار داده و افزایش می دهد. همچنین مقامت در برابر عملیات آبدهی را نیز افزایش می دهد. از این عنصر معمولاً در ورق استیل با قابلیت سخت کاری استفاده می گردد.

تنگستن (W)

تنگستن در بسیاری از گریدهای استنلس استیل به عنوان عنصری ناخالص یافت می شود. هدف از وجود این عنصر در ساختار آلیاژ، بهبود مقاومت در برابر خوردگی حفره ای می باشد. از جمله نمونه های آن می توان به آلیاژ سوپردوپلکس 1.4501 اشاره کرد.

گوگرد (S)

این عنصر آلیاژی، با هدف بهبود قابلیت ماشینکاری به فولاد اضافه می گردد. از جمله خواص دیگر این عنصر در آلیاژ استنلس استیل می توان به کاهش نسبی مقاومت در برابر خوردگی، افزایش شکل پذیری، جوشکاری و چقرمگی اشاره کرد. در کاتالوگ های شرکت Outokumpu علامت تجاری PRODEC® (ECDONY PRODuction) برای برخی گریدهای استنلس استیل به کار برده شده که هدف از آن، نشان دادن داشتن قابلیت مناسبی جهت انواع عملیات ماشینکاری بر روی فولاد می باشد. به منظور بهبود شکل پذیری و کاهش کارسختی، می توان به میزان بسیار کمی گوگرد به ترکیب آلیاژ اضافه نمود. افزایش درصد گوگرد در آلیاژ، موجب بهبود خواص جوشکاری آن می گردد.

سریم (Ce)

سریم یکی از نایاب ترین فلزات خاکی در سطح کره زمین بوده و به مقادیر بسیار کمی به گریدهای خاص مقاوم در برابر حرارت، به منظور مقاومت در برابر اکسیداسیون در دماهای بالا اضافه می گردد.

تاثیر عناصر آلیاژی بر ریز ساختار ورق استیل

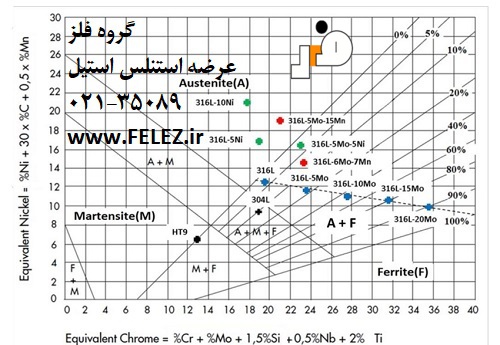

تاثیر عناصر آلیاژی بر ریزساختار انواع ورق استیل در نمودار تجربی شفلر-دیلانگ به شکل خلاصه آورده شده است(شکل 2:10). این نمودار براساس این موضوع که عناصر آلیاژی را می توان به دو دسته آستنیت زا و فریت زا تقسیم نمود، تهیه و تنظیم گردیده است. این بدان معنی است که این عناصر ممکن است زمینه فریتی را تثبیت کنند و یا اینکه تثبیت کننده فاز آستنیت در ریزساختار آلیاژ باشند. اگر تثبیت زمینه آستنیتی در زمینه آلیاژ را به عنصر نیکل، و تثبیت فاز فریت را به عنصر کروم نسبت دهیم، به راحتی می توانیم مجموعه میزان تثبیت فریت و آستنیت کلیه عناصر آلیاژی در فولاد را محاسبه کنیم. این معادلات، به اصطلاح معادلات کروم و نیکل در نمودار شفلر-دیلانگ را تداعی می کنند که در ذیل آمده است:

معادل نیکل = %Ni + 0.5 x %Mn + 30 x %C + %N

معادل کروم = %Cr + %Mo + 1.5 x %Si + 0.5 x %Nb

از طریق این معادلات می توان اثر ترکیبی عناصر آلیاژی را به راحتی محاسبه نمود و در نظر گرفت. نمودار شفلر-دیلانگ در ابتدا برای فلزات جوش تدوین شده بود، به این ترتیب که نه تنها ساختار آلیاژ پس از عملیات ذوب و سرد کردن سریع آلیاژ را توصیف می کرد، بلکه به منظور ارائه دیدی شفاف در مورد افزودن و کاهش عناصر آلیاژی برای فلزات کارشده و تحت عملیات آنیل پا به میدان گذاشت. با همه این تفاسیر، فولادهای آنیل شده با محتوای فریت احتمالی در حدود 0 تا 5 درصد، بر اساس این نمودار، در عمل حاوی مقادیر کمتری فریت می باشند. لازم به ذکر است که نمودار شفلر-دیلانگ تنها نمودار برای تحلیل محتوای فریت و آستنیت در ساختار استنلس استیل نیست. چندین نمودار دیگر با تفاوتهای بسیار جزئی در همین زمینه و با اهداف مشخص طراحی و تنظیم شده اند. مثلاً نمودار WRC-92 که با همکاری متخصصان انجمن جوشکاری تهیه شده، بسیار مورد استفاده قرار می گیرد.

شکل 2:9-نمودار شفلر-دی یانگ که ریزساختار مناطق تحت جوشکاری را نشان می دهد.

مراجع فصل دوم

EN 10088-1, “Stainless steels - Part 1: List of stainless steels”

ASTM A240, “Standard Specification for Chromium and Chromium Nickel Stainless Steel Plate, Sheet, and Strip for Pressure Vessels and for General Applications”

ISO 15510, “Stainless steels - Chemical composition”. Outokumpu Welding Handbook