قیمت ورق استیل؛ فروش انواع ورق استیل صنعتی و ورق استنلس استیل در آلیاژ و ضخامت های مختلف. با حرفه ای ها خرید کنید تلفن: 35089-021

فهرست موضوعات

هندبوک استنلس استیل

فصل سوم - متالورژی فیزیکی انواع ورق استیل

تغییر فاز در ساختار ورق استیل

ترکیب شیمیایی گریدهای مختلف ورق استیل به شکلی بسیار دقیق به تعادل رسیده و طراحی شده است تا در حین تولید و پردازش، ساختار مورد نظر حفظ شده، و در نتیجه خواص نهایی مورد نیاز بعد از عملیات حرارتی حاصل گردد. در صورتی که عملیات حرارتی به شکلی مناسب انجام نگیرد، در حین جوشکاری و کار در دماهای بالا، ممکن است فازهای جدید و ناخالص در زمینه آلیاژ شکل بگیرند. این تغییر فاز از نظر ترمودینامیکی و سینتیکی در دماهای پایین نیز ممکن است رخ دهد و می تواند تاثیر منفی بسیار شدیدی بر خواص مکانیکی و مقاومت در برابر خوردگی آلیاژ داشته باشد.

انجماد و دگرگونی فاز جامد در ورق استیل

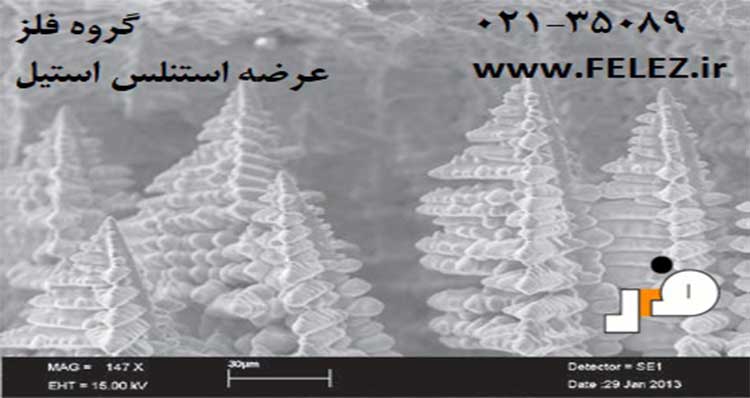

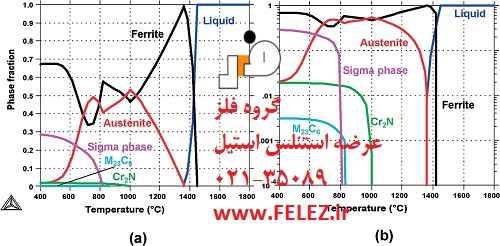

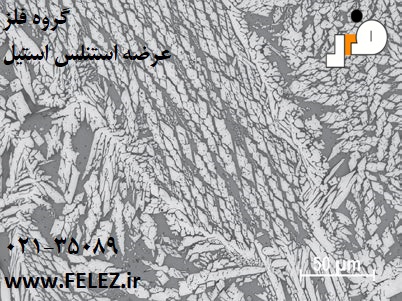

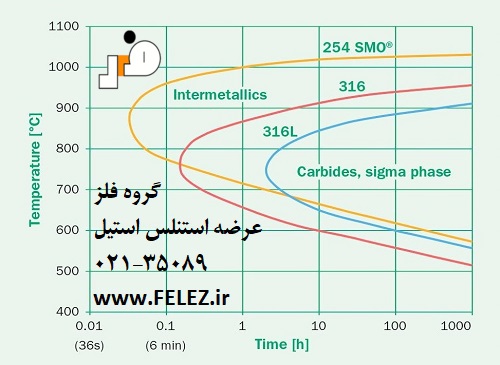

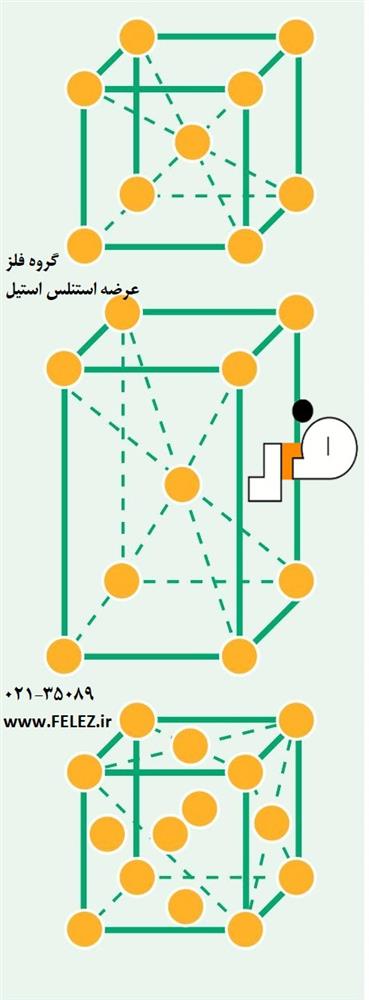

وقتی که ورق استیل از حالت مذاب به جامد تبدیل می شود، در حین پایین آمدن دما، دندریت ها داخل زمینه آلیاژ رشد می کنند (شکل 3:1). این فاز بسته به ترکیب ورق استیل ممکن است آستنیتی (دارای ساختار FCC) یا فریتی (دارای ساختار BCC) باشد (شکل 3:6). برای برخی از ترکیبات فولادی نیز، فاز دیگری در حدفاصل تغییر مذاب به جامد ممکن است شکل بگیرد و این موضوع بستگی به ترتیب انجماد فریت و آستنیت دارد، به این صورت که ممکن است آستنیت-فریت یا فریت-آستنیت باشد. وضعیت فوق الذکر معمولاً در گریدهای آستنیتی مطلوب است، به این علت که می تواند تمایل به ترک خوردگی را خنثی نماید. شکل 3:2 فازهای موجود را تحت عنوان تابعی از دما برای گرید سوپرآستنیتی 254 SMO محاسبه کرده، و نشانگر انجماد آستنیت اولیه با مقدار بسیار کمی فریت در ساختار آلیاژ می باشد. به منظور رسیدن به ساختاری آستنیتی و در عین حال جلوگیری از رسوب فازهای بین فلزی، عملیات حرارتی آنیل در بازه دمایی 1000 تا 1200 درجه سانتی گراد نیاز است، که در آلیاژهای با استحکام بالاتر، این میزان دما نیز طبیعتاً افزایش می یابد.

زیر نقطه انجماد، عمده تغییرات فاز در حالت جامد اتفاق می افتد که مثال مهمی از آن تغییر فاز در ورق استیل دوپلکس بوده که از فاز اولیه انجماد که فریتی بوده است، به فاز آستنیت تغییر یافته است. این موضوع در شکل 3:2 برای ورق استیل دوپلکس با شماره آلیاژ 2205 نشان داده شده است که انجماد فریتی رخ داده و متعاقب آن ساختار دچار تحول فاز جامد گردیده است. این تغییر فاز به این شکل است که، آستنیت در دو امتداد مرزدانه ها، در الگویی که اصطلاحاً ویدمن اشتاین نام دارد، درون دانه های فریت شکل می گیرد که این ساختار در شکل 3:3 مشاهده می گردد. ریزساختار نهایی پس از عملیات حرارتی آنیل شامل مقادیری تقریباً برابر از فازهای آستنیت و فریت می باشد. برای دستیابی به تعادل فازی، لازم است ورق استیل دوپلکس در بازه دمایی 950 الی 1120 درجه سانتی گراد تحت عملیات حرارتی آنیل قرار بگیرد.

شکل 3:1-ساختار انجماد نشان دهنده دندریت هایی است که به مذاب تبدیل شده اند.

ورق استیل فریتی، نتیجه انجماد فریتی است و در دماهایی پایین تر، معمولاً بین 750 الی 1000 درجه سانتی گراد، تحت عملیات حرارتی آنیل قرار گرفته تا از رشد دانه های فریت جلوگیری به عمل آید. برای برخی گریدها، مخصوصاً آن دسته از آلیاژهایی که تثبیت نشده اند، اگر دمای آنیل بیش از اندازه بالا باشد، ریسک ایجاد فاز آستنیت به مقداری بسیار جزئی، و تشکیل فاز مارتنزیت هنگام سرد کردن بسیار بالا خواهد بود.

در ورق استیل مارتنزیتی، آستنیت پس از سرد کردن آلیاژ، دقیقاً در زیر نقطه دمایی که از آن نقطه به بعد فاز مارتنزیت تشکیل خواهد شد، به فاز مارتنزیت تبدیل می گردد. برخی فازهای مارتنزیتی می توانند در زمینه های آستنیتی نیز شکل بگیرند که به عنوان مثال می توان از بعضی گریدهای دوپلکس با درصد مشخصی تغییر فاز در این زمینه نام برد. این فرآیند معمولاً به Md30 معروف است که در آن 30 درصد تغییر فاز، 50 درصد فاز مارتنزیت را ارائه خواهد داد. معادلات تجربی مختلفی جهت توصیف تاثیر ترکیب شیمیایی بر Md30 وجود دارد، که یکی از رایج ترین آنها فرمولی است که به وسیله Nohara تهیه شده که علاوه برآن، اثر اندازه دانه را نیز توضیح داده و در نظر میگیرد:

Md30=551-462(C+N)-9.2Si-8.1Mn-13.7Cr-29(Ni+Cu)-18.5Mo68Nb#1.42 ASTM-8

فازهای بین فلزی در ورق استیل

در محدوده دمایی 600 الی 1000 درجه سانتی گراد، ورق استیل قابلیت تشکیل فازهای بین فلزی سیگما، چی و لاوز را دارا می باشد. این فازها اغلب تحت عنوان فاز سیگما مشخص شده و همگی دارای ویژگی های مشترکی می باشند. درصد کروم در آنها زیاد بوده و بسیار شکننده هستند. این بدان معنی است که مقدار زیاد فاز رسوب شده، باعث افت چقرمگی و کاهش مقاومت در برابر انواع خاص خوردگی می گردد. البته این افت خواص تا حدودی بستگی به نوع فاز موجود در ساختار دارد.

فاز بین فلزی معمولاً در صورت ترکیب شدن آلیاژ با سیلیسیم، مولیبدن و تنگستن و ایجاد فریت ناشی از آلیاژشدن تشکیل می گردد. در ورق استیل فریتی و دوپلکس، فازهای بین فلزی سریعاً در ساختار آلیاژ رسوب می کنند که برای از بین بردن آن عملیات حرارتی آنیل توصیه می شود. در استنلس استیل آستنیتی نیز، وجود عناصر آلیاژی زیاد موجب ایجاد فازهای بین فلزی و حساسیت در آلیاژ می گردد. مقادیر پیش بینی شده فازهای بین فلزی به عنوان تابعی از دما برای گریدهای 254 SMO و 2205 در شکل 3:2 مشاهده می شود. لازم به ذکر است که این نمودار، توضیحی در مورد سینتیک رسوب در آلیاژ ارائه نمیدهد، بلکه از منظر ترمودینامیکی آن را بررسی می کند. نمودار تجربی TTT (زمان-دما-تغییر فاز) سینتیک مواد در شکل 3:4 نشان داده شده است.

آن دسته از فولادهای آستنیتی که محتوای کروم در آنها کمتر است و حاوی مولیبدن نیستند، برای تشکیل فاز بین فلزی نیاز به ماندن به مدت زمان طولانی تری در درجه حرارت های بالا دارند و بنابراین نسبت به رسوب این فازها حساسیت کمتری خواهند داشت. در تمامی گریدهای استنلس استیل، رسوبات را می توان از طریق عملیات حرارتی آنیل حل نمود. دوباره تمپر کردن استنلس استیل آستنیتی و آنیل و سرد کردن استنلس استیل آستنیتی، فریتی و دوپلکس، از جمله عملیات های حرارتی هستند که باعث می شود ساختار آلیاژ به حالت اولیه بازگردد. در عملیات حرارتی در دماهای بالا به مدت زمان طولانی برای آن دسته از فولادهایی که پرآلیاژند، نیاز می باشد.

رسوب کاربید و نیترید در ورق استیل

از آنجایی که فریت، قابلیت انحلال کمی در محلول های بینابینی دارد، ورق استیل فریتی ممکن است در جریان خنک کردن بعد از عملیات آنیل، دچار رسوب کاربید کروم، نیتریدها و حتی بوریدها گردد، که این موضوع باعث کاهش چقرمگی و مقاومت در برابر خوردگی آلیاژ می گردد. این نوع از رسوب را میتوان با کاهش سطح کربن و نیتروژن یا حتی حذف آنها در حین عملیات تثبیت فاز فولاد، از بین برد. برای مثال افزودن تیتانیم و نئوبیم در گریدهای 4521 و 4509.

رسوب کاربید و نیترید در گریدهای ورق استیل آستنیتی در محدوده دمایی 550 الی 800 درجه سانتی گراد اتفاق می افتد. رسوبات غنی از کروم در مرز دانه ها شکل گرفته و می تواند باعث خوردگی بین دانه ای و در برخی موارد خاص موجب کاهش سختی شود. این میزان از رسوب قبلاً مشکلی در ورق استیل آستنیتی محسوب می شد، به طوری که باعث ایجاد حساسیت پس از جوشکاری و خطر بروز به اصطلاح "پوسیدگی جوش" می گردید، اما در حال حاضر و پس از ظهور انواع ورق استیل کم کربن این مشکل برطرف گردید، البته لازمه آن قرار نگرفتن آلیاژ در معرض درجه حرارت های بالا می باشد.

نیتریدها و کاربیدها همچنین می توانند در مرزهای ساختار ورق استیل دوپلکس در نتیجه عملیات حرارتی در همان محدوده دمایی رسوب کنند. علاوه بر این، شاخه های کوچک نیترید درصورتی که زمان کافی در حین سردکردن برای توزیع نیتروزن در فاز آستنیت وجود نداشته باشد، می توانند در فاز فریت ورق استیل دوپلکس شکل بگیرند. در فولادهای پرآلیاژ، نیتریدهای پیچیده مانند فاز P، اتا و Z ممکن است به عنوان فازهای رسوبی تشکیل شوند، اما فازهای متداول اغلب کاربید M23C6 و نیترید M2N می باشد.

شکل 3:2-شکاف فازی برحسب تابعی از دما (a-گرید 254 SMO و b- گرید 2205)

شکل 3:3-ریزساختار ورق استیل دوپلکس جوشکاری شده

تردی 475 درجه در ورق استیل

اگر ورق استیل مارتنزیتی، فریتی یا دوپلکس در محدوده دمایی 300 الی 500 درجه سانتی گراد مورد استفاده قرار گیرند، یا عملیات حرارتی بر روی آنها صورت پذیرد، کاهش بسیار جدی در چقرمگی در مدت زمانی بسیار کوتاه یا حتی طولانی تر مشاهده خواهد شد.

این پدیده معمولاً در آلیاژهای حاوی 15 تا 75 درصد کروم دیده می شود و منشاء این تردی، تجزیه اسپینودال ماتریسی در دو فاز ساختار BCC یعنی α و α´ خلاصه می شود. اولی سرشار از آهن و دومی سرشاز از کروم می باشد. این نوع از تردی به تردی در دمای 475 درجه سانتی گراد معروف بوده و در نمودار TTT برای ورق استیل دوپلکس در شکل 3:4 کاملاً مشخص است. این تردی می تواند با عملیات حرارتی آنیل در دماهای بالاتر از 550 درجه سانتی گراد از بین برود.

فازهای غیر فلزی در ورق استیل

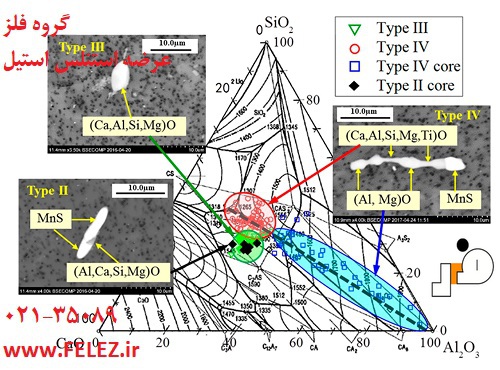

تمامی گریدهای استنلس استیل حاوی برخی از فازهای غیرفلزی می باشند. این ذرات به قدری کوچک و در ابعاد میکرومتری هستند که ممکن است ایزوله شده و یا در جهت موازی به شکل نواری نورد گردند. فازهای اکسیدی همانطور که در دیاگرام سه فازی شکل 3:5 نشان داده شده، بیانگر فرآیند جلوگیری از اکسیداسیون آلیاژ بوده و می تواند حاوی عناصر آلیاژی آلومینیم، سلیسیم و یا کلسیم باشد.

سولفیدها نیز معمولاً حاوی مقادیری منگنز بوده که عمداً برای ترکیب با گوگرد به ترکیب اضافه می شود. در برخی موارد خواص ویژه ای از آلیاژ مورد نظر می باشد، مانند دستیابی به سطحی صاف و پولیش شده و یا آن دسته از کاربردهایی که به سطوحی بسیار تمیز و بهداشتی از استنلس استیل نیاز داریم. به منظور تولید ورق استیل با حداکثر قابلیت ماشینکاری، مانند گریدهای PRODEC شرکت Outokumpu، حضور این فازهای غیرفلزی در بالاترین سطح ممکن کنترل شده اند.

شکل 3:4-نمودار TTT در شرایط آزمایشگاهی برای برخی گریدهای آستنیتی

شکل 3:5-نمودار 3 تایی برای طبقه بندی اکسیدهای استنلس استیل.

شکل 3:6-ساختار bcc(بالا)، bct(وسط) و fcc پایین