قیمت ورق استیل؛ فروش انواع ورق استیل صنعتی و ورق استنلس استیل در آلیاژ و ضخامت های مختلف. با حرفه ای ها خرید کنید تلفن: 35089-021

فهرست موضوعات

هندبوک استنلس استیل

پیشگفتار

مصرف ورق استیل در سطح جهان از اواسط قرن بیستم افزایشی بالغ بر 6 درصد در سال را نشان داده است. با توجه به رشد روز افزون استفاده از انواع ورق استیل توسط مهندسان، طراحان، پیمانکاران و صاحبان صنایع، تلاش بر این شد که راهنمای حاضر با هدف ارائه اطلاعات ابتدایی و قابل درک در خصوص این آلیاژ محبوب تهیه و در اختیار همگان قرار گیرد. این راهنما تا حد قابل قبولی نیاز خوانندگان و علاقمندان به ورق استیل را برآورده خواهد کرد. لازم به ذکر است که محتویات این راهنما، قابل استفاده برای دانشجویان مهندسی مواد و متالورژی نیز می باشد، به طوریکه می توانند به راحتی به جواب تمامی سوالات خود در زمینه ورق استیل دست پیدا کنند.

خواننده این راهنما با انواع گریدهای ورق استیل و متداول ترین آنها (مانند ورق استیل 304، ورق استیل 316 و . . .)، که در صنعت مورد استفاده قرار می گیرد، آشنا خواهد شد. از انواع آنها می توان به ورق استیل دوفازی مدرن یا همان دوپلکس (دارای محتوای عناصر آلیاژی کم، با استحکام بالا و قابلیت جوشکاری مناسب) اشاره کرد. این راهنما، دیدی کلی از خواص انواع ورق استیل، نحوه تولید، خواص فیزیکی، خواص مکانیکی، کاربردها و تکنیک های ساخت آن در شرایط مختلف به خواننده خواهد داد. این راهنما همچنین به تحلیل استفاده روز افزون از ورق استیل در انواع سازه ها، از قبیل پل ها و ساختمان ها می پردازد. به طوری که هدف از بحث در مورد آن نشان دادن کم بودن هزینه های تعمیر و نگهداری این آلیاژ، نسبت تقریباً 100 درصدی بازیافت آن و در نتیجه عدم تاثیر مخرب این آلیاژ بر محیط زیست که به جامعه ای پایدار کمک میکند، می باشد.

راهنمای حاضر، حاصل تلاش جمعی از متخصصان شرکت اُتوکومپو است که هریک از آنها از اعتبار و شایستگی کافی برخوردارند، به طوری که با خیالی راحت می توان به نوشته هایشان اتکا نمود. لازم به ذکر است متن برگردان به فارسی این راهنما توسط گروه فلز انجام شده است.

امید بر این است که پس از خواندن این راهنما دیدی نسبتاً واضح از مهم ترین انواع ورق استیل موجود در بازار، در اختیار خواننده قرار گیرد. در این راهنما سعی شده که دانش فنی به روان ترین شکل ممکن ارائه گردد و از جهت گیری های یکطرفه صرف نظر شود.

بیشتر بخوانید

این راهنما، مجموعه اطلاعاتی از تاریخچه، نحوه تولید، عملکرد و استفاده از ورق استیل در کاربردهای مختلف را در اختیار خواننده قرار می دهد. اطلاعات مذکور، با هدف تسهیل درک خصوصیات انواع مختلف ورق استیل ارائه شده است. با این اوصاف، مجموعه گروه فلز در تایید یا رد اطلاعات موجود در این راهنما اظهار نظر نمی کند و هیچگونه مسئولیتی در قبال عواقب استفاده از مطالب این راهنما ندارد.

فصل اول - مقدمه

آهن و متداول ترین آلیاژ آن، فولاد، از لحاظ مقاومت در برابر خوردگی نسبتاً ضعیف می باشد، چون در شرایط آب و هوایی مختلف به راحتی دچار زنگ زدگی می شود و در مواجهه با اسیدها نیز دچار خوردگی می گردد. در جهت مقابل فولاد، ورق استیل یا همان فولاد ضدزنگ قرار می گیرد. این آلیاژ، با پایه آهن و حاوی مقادیری مشخص کروم و نیکل می باشد. این آلیاژ همانطور که از اسمش پیداست، مقاومت خوبی در برابر خوردگی در انواع محیط های مختلف به ویژه محیط های دریایی و اسیدی از خود نشان می دهد. برخی از گریدهای استیل در عین مقاومت در برابر خوردگی، همزمان مقاومت در برابر اکسیداسیون نیز دارند و می توانند در دماهای بالاتر از 1100 درجه سانتی گراد، مقاومت در برابر پوسته شدن از خود نشان دهند. این آلیاژها به ورق استیل نسوز (مانند ورق استیل 309 و ورق استیل 310) مشهورند.

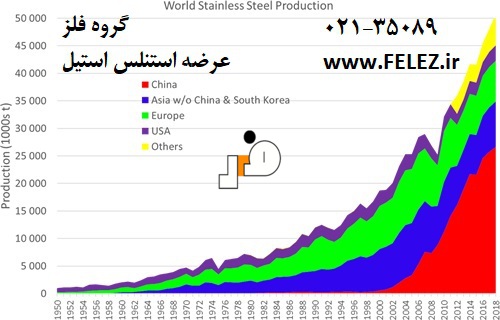

ویژگی های خاص ورق استیل در ترکیب با خواص مکانیکی خوب و ویژگی های ساخت، این آلیاژ را بسیار منحصر به فرد و کاربردی کرده است. اگرچه استفاده از ورق استیل در مقایسه با کربن استیل بسیار کمتر است، اما رشدی تقریباً پایدار در کاربردهای آن مشاهده می شود (شکل 1:1). ورق استیل ممکن است در مقایسه با فولادهای ساختمانی، از لحاظ خصوصیاتی که دارند، تا حدودی ناشناخته به نظر برسند. به همین جهت، استفاده مناسب از این مواد نیاز به درک عمیق تری از ویژگی های آنها دارد. بنابراین در ادامه سعی بر این است که تصویری کلی از ورق استیل و توانایی های این آلیاژ ارائه شود.

شکل 1:1-تولید جهانی استیل از 1950 تا 2018

استفاده از ورق استیل

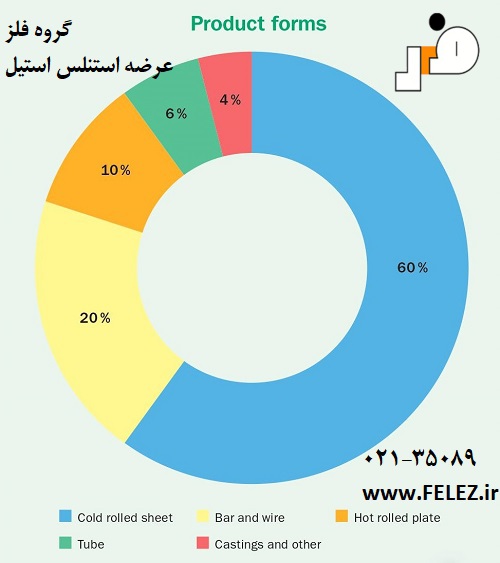

ورق استیل بی شک اصلی ترین ماده ی ساخت و ساز در انواع صنایع است. شکل محصول نهایی غالب برای انواع استنلس استیل، ورق استیل سرد نورد می باشد. سایر محصولات نهایی، چیزی بالغ بر یک سوم یا کمتر از کل مقدار ورق استیل سرد نورد تولیدی را تشکیل می دهند. عمده ی مصرف ورق پتروشیمی، صنایع شیمیایی و صنایع غذایی و نوشیدنی می باشد.

پرکاربردترین نوع استیل، گرید آستنیتی 8-18 می باشد. این آلیاژ که تحت عنوان 1.4301 نیز شناخته می شود، در بازار به ورق استیل 304 معروف می باشد، به طوری که بیش از 50 درصد از تولید جهانی استیل را این آلیاژ تشکیل می دهد. گریدهای عمده دیگری که در رتبه های بعدی قرار می گیرند، استنلس استیل 1.4016 یا همان ورق استیل 430 بگیر می باشد و سپس آلیاژ آستنیتی کروم-نیکل-مولیبدن را خواهیم داشت که تحت عنوان 1.4401 و 1.4404 یا همان ورق استیل 316 و 316L نگیر شناخته می شود. این آلیاژ، به ورق استیل ضد اسیدی نیز مشهور می باشد. کلاس های آلیاژی فوق الذکر مجموعاً بیش از 80 درصد از استنلس استیل تولیدی جهان را در بر می گیرند. مابقی آلیاژهای استیل، شامل سایر گریدهای آستنیتی، مانند استیل مقاوم به حرارت (نسوز)، ورق استیل دوفازی یا همان دوپلکس و در نهایت ورق استیل مارتنزیتی می باشند.

چگونه همه چیز شروع شد؟

دانشمندان و صنعتگران از سه کشور فرانسه، آلمان و انگلستان نقش عمده ای در توسعه ورق استیل ایفا کرده اند. در اوایل سال 1821 میلادی کانی شناسی فرانسوی به نام برتیه (Berthier) گزارشی تحت عنوان مقاومت فولادهای حاوی کروم در برابر حمله های اسیدی منتشر کرد. این موضوع برای مدتی حالت ابهام داشت، تا اینکه بعدها در سال 1892، متالورژ مشهور انگلیسی به نام رابرت هادفیلد طی گزارشی اعلام کرد که عنصر کروم تاثیری روی مقاومت در برابر خوردگی ندارد. مبنای این بیانیه، آزمایشات وی در اسیدسولفوریک با غلظت 50 درصد بود. با این تفاسیر، اگر وی آزمایشات خود را با استفاده از آب دریا، یا نیتریک اسید انجام می داد، اکنون می توانست کاشف ورق استیل لقب بگیرد. متعاقباً در سال 1911 میلادی، مونارتز مقاله ای کامل در رابطه با آلیاژهای آهن-کروم و مقاومت آنها در مواجهه با اسیدها منتشر کرد و اثبات نمود که نتایج بدست آمده از آزمایشات سنتی با استفاده از اسید سولفوریک (همان آزمایشات انجام شده توسط هادفیلد) قابل تعمیم نمی باشد. لازم به ذکر است که او اولین شخصی بود که تاثیر قابل توجه عنصر مولیبدن بر مقاومت در برابر خوردگی در محیط های اسیدی را بیان نمود.

در همان سال دانشمندان کارخانه کروپ آلمان به نام های استراوس، پاسل . مائورر که به دنبال یافتن ماده ای مناسب جهت ساخت لوله های ترموکوپل بودند، از آلیاژ آهن-کروم و همچنین آهن-کروم-نیکل بهره گرفتند. گزارش آنها به این شکل بود که فولادهای با محتوای بالای کروم یا کروم-نیکل توانایی به کارگیری در محیط های آب و هوایی مرطوب و تهاجمی را برای مدت های طولانی خواهند داشت، بدون اینکه دچار خوردگی و زنگ زدگی شوند. به همین ترتیب، اولین ادعای حق اختراع برای ورق استیل فریتی یا مارتنزیتی حاوی 14 درصد کروم (V1M) و ورق استیل آستنیتی حاوی 20 درصد کروم و 7 درصد نیکل (با نام اختصاری V2A) در سال 1912 ثبت گردید.

همزمان در شفیلد انگلستان، هری بریرلی که در حال آزمایش بر روی فولادهای حاوی 12 الی 14 درصد کروم بود، مشاهده کرد که این آلیاژها در اسید های معمولی قابلیت اچ شدن ندارند. او همچنین به این نکته پی برد که فولادهای حاوی کروم در حالت کارسخت شده نسبت به شرایط آنیل، مقاومت بهتری در مقابل خوردگی از خود نشان می دهند. بریرلی که قابلیت های اقتصادی آن را در صنعت کارد و چنگال مشاهده کرد، اسم استنلس استیل را برای این آلیاژ انتخاب کرد که در حقیقت به معنای فولاد ضد زنگ می باشد. در سال 1916 حق اختراع برای این آلیاژ، به نام هری بریرلی نه تنها در انگلستان، بلکه در تعدادی از کشور های اروپایی و حتی آمریکا به ثبت رسید.

به موازات کار بر روی ورق استیل در انگلیس و آلمان، بِکِت (Becket) در ایالات متحده مشغول پروژه ای بود جهت یافتن ماده ای اقتصادی و مستحکم برای ساخت سنگاب مخصوص برای کوره های فشاری که لازم بود تا دمای 1200 درجه سانتی گراد مقاوم باشند و اکسید نگردند. او به این نتیجه رسید که برای این کار و دستیابی به خاصیت مقاومت در برابر اکسیداسیون حداقل 20 درصد کروم در ترکیب شیمیایی آلیاژ، مورد نیاز می باشد. همین نقطه، آغازی بر توسعه ورق استیل مقاوم در برابر حرارت یا همان استیل نسوز بود.

بعد از برگزاری نمایشگاه بالتیک در شهر "مالمو" در سال 1914 که در آن نمونه های ورق استیل ساخته شده توسط شرکت کروپ به نمایش درآمد، علاقه مندی ها به این آلیاژ در کشور سوئد افزایش پیدا کرد. این موضوع منجر به افزایش سرمایه گذاری هایی در زمینه ورق استیل شد و میزان تولیدات این آلیاژ با سرعت بیشتری در دهه 1920 میلادی بالا رفت. به همین ترتیب اولین ورق استیل تجاری با شماره آلیاژی 393 در ماه های مارس و آوریل سال 1924 توسط شرکت Ferrolegeringar در Vargön تولید شد. آوریل 1925 ورق استیل 8-18 (که تحت عنوان Avesta832 نام داشت) تولید گردید و یک سال پس از آن ورق استیل با درصد مشخصی مولیبدن وارد خطوط تولید شد.

اولین ورق استیل تولید شده در سوئد (آلیاژ آهن-کروم با 15 درصد کروم) در سال 1921 به وسیله شرکت Kloster AB در Långshyttan ساخته شد. با این حال، جنگ جهانی دوم مانعی شد بر پیشرفت، رشد و استفاده گسترده از ورق استیل های مدرن تر.

تولید ورق استیل در Krefeldt آلمان، از 17 اکتبر 1912 به بعد، وقتی که شرکت Fried Krupp در Essen درخواستی مبنی بر ثبت حق اختراع "ساخت محصولات نیازمند به مقاومت در برابر خوردگی دما بالا" به دفتر ثبت اختراع آلمان واقع در شهر برلین ارائه داد، آغاز گردید. شرکت Krupp Thyssen Nirosta GmbH (KTN) نیز در سال 1995 با تجمیع دو شرکت Krupp و Thyssen که در زمینه تولید انواع ورق استیل فعالیت داشتند، شکل گرفت.

در حال حاضر شرکت Outokumpu، از مجموعه کارخانجات تولید ورق استیل در کشورهای فنلاند، سوئد، آلمان (KTN)، انگلیس، مکزیک (Mexinox که در سال 1976 تاسیس شده)، ایالات متحده و چین تشکیل شده و پیشروترین تولید کننده ورق استیل در جهان می باشد.

در تورنیو فنلاند، تولید ورق استیل از سال 1976 آغاز شد و پس از گسترش در زمینه های مختلف، در نهایت به یکی از بزرگترین سایت های تولید ورق استیل در جهان شناخته می شود.

ورق استیل دوپلکس برای بار نخست در سال 1930 در Avesta (از زیرمجموعه های Outokumpu در سوئد) با دو هدف عمده مقاومت در برابر حرارت و مقاومت در برابر انواع اسید (با ترکیب شیمیایی 26 درصد کروم، 5 درصد نیکل و 1 درصد مولیبدن) تولید شد. این نوع استیل با توجه به شکل گیری مقدار بالای فریت در منطقه HAZ (منطقه تحت تاثیر گرما پس از جوشکاری)، مناسب جوشکاری نبود. این موضوع باعث شد در سال 1970 تدبیری اندیشیده شود و با افزودن نیتروژن به این آلیاژ به همراه آلیاژهای آستنیتی، آلیاژ دوپلکس مدرن یعنی ورق استیل دوپلکس با شماره آلیاژ 2205 پا به عرصه حضور بگذارد. تولید این آلیاژ موفقیت بزرگی محسوب می شد به طوری که اکنون پیشتاژ تمامی گریدهای استنلس استیل دوپلکس به حساب می آید.

شکل 1:2-استفاده از ورق استیل در دنیای صنعت، تقسیم شده به شکل های مختلف

جایگاه علم در حال حاضر

با پیدایش فرآیند AOD (دی کربوریزاسیون آرگون-اکسیژن) در دهه 1970 میلادی، تحولی جدید در فولادسازی حاصل شد که به واسطه این فرایند، امکان کنترل کامل نیتروژن و کربن در آلیاژ فراهم شده است ( آرگون مانع اکسیداسیون در فرآیند فولادسازی می شود و بعنوان تثبیت کننده آلیاژها در فولادسازی نقش کلیدی دارد. در فرآیند دی کربوریزاسیون ورق استیل، آرگون بعنوان تثبیت کننده ی کروم و جدا کننده ی کربن از ترکیبات استیل می باشد). با استفاده از این فرآیند محتوای کربن در فولاد را می توان به میزان قابل توجهی کم کرد که در نتیجه مشکل حمله مرزدانه ای تا حدودی از بین می رود و به این طریق مشکلات ناشی از رسوب کاربید کروم در حین جوشکاری به روش های معمولی برطرف خواهد شد.

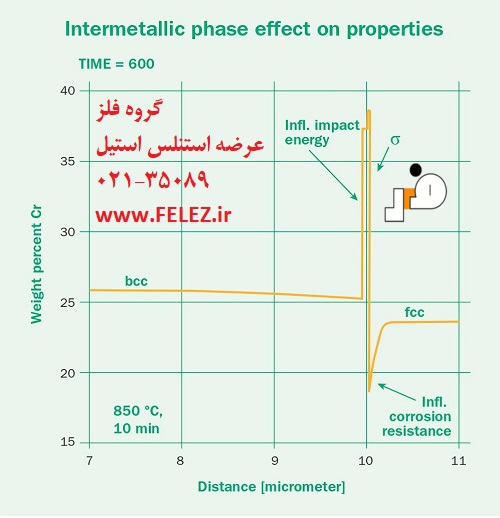

کشف اثر مطلوب عنصر نیتروژن در رابطه با به تاخیر انداختن رسوب فاز سیگما به گونه ای بود که به تدریج نیتروژن در بسیاری از آلیاژهای استنلس استیل به کار برده شود. در حال حاضر و با این تکنیک، مقادیر بیشتری کروم و مولیبدن می توانند بدون هیچگونه اثر مخربی بر فاز سیگما به آلیاژ اضافه و باعث افزایش ثبات فاز آستنیت گردند. این موضوع منجر به ادامه تحقیقات در موسسه تکنولوژی رویال (KTH) در استکهلم سوئد گردید و در آن تاثیر نیتروژن در سیستم تعادلی آهن-کروم-نیکل-مولیبدن مورد مطالعه و بررسی قرار گرفت و در نهایت اثر مطلوب نیتروژن به اثبات رسید. این نتایج به پایگاه داده های ترمودینامیکی اضافه شده و ابزاری شد برای توسعه انواع ورق استیل، به خصوص انواع استنلس استیل دوپلکس. این پروسه ها همچنان در دست انجام بوده و همزمان بودن آزمایشات و محاسبات ترمودینامیکی متعاقب آن، نه تنها منجر به کاهش نرخ اثرات مخرب بر روی آلیاژ در بلند مدت گردیده، بلکه موجب درک بیشتر اثرات عناصر آلیاژی بر ورق استیل شده است. همچنین ابزارهای شبیه سازی تعادل و سینتیک تحولات فازی در فولاد می تواند جایگزین مپینگ تجربی گردد که این موضوع نیز نقطه عطفی در تولید و توسعه آلیاژهای استنلس استیل در بالاترین کیفیت و سطح می باشد.

به عنوان مثال، برنامه IDS (Inter Dendritic Solidification) نرم افزاری تخصصی و سه بعدی با ابعاد ترمودینامیک-سینتیک-تجربه به منظور شبیه سازی پدیده های انجماد پیچیده فلزات پس از ریخته گری ورق استیل تهیه شده است. این ابزار که روند تغییرات فاز از حالت مذاب تا رسیدن به دمای اتاق را بررسی می کند، در آزمایشگاه متالورژی دانشگاه صنعتی هلسینکی فنلاند ساخته شده است.

لازم به ذکر است که پایگاه داده های ترمودینامیکی همچنان وابسته به داده های تجربی بوده که در نقاط دمایی مشخص شده از قبل جمع آوری، ثبت و رکورد می شوند. به منظور درک واکنش های ترمودینامیکی در درجه حرارت های پایین نیازی به اطلاعات آزمایشگاهی و از پیش تعیین شده نبوده و نتایج کاملاً قابل پیش بینی می باشند، به طوری که والتر کوهن در سال 1998 با پایه گذاری تئوری عملکرد چگالی (DFT) که زیربنای ساخت رویکرد فوق الذکر است، موفق به دریافت جایزه نوبل شد.

نقش محاسبات پیشرفته در درک حرکت اتمی و موقعیت یابی در ریز ساختارهای فلزی را نباید دست کم گرفت، به طوری که نتیجه آن را می توان در سختی ناشی از فاز مارتنزیت و کار سرد و خواص فیزیکی مانند ناهمسانگردی مدول الاستیسیته مشاهده نمود. البته شایان ذکر است این تکنیک در آینده قطعاً جایگزین پایگاه داده های ترمودینامیکی نخواهد شد، بلکه به عنوان یک مکمل در زمینه تحلیل داده ها نقشی فزاینده و تاثیرگذار خواهد داشت (شکل 1:3 و 1:4).

شکل 1:3-شبیه سازی رشد فاز سیگما در یک ورق استیل دوپلکس. تغییر فاز سریع سیگما به فریت اثری مخرب در مقاومت آلیاژ در برابر خوردگی دارد.

شکل 1:4-تکامل ریزساختار مارتنزیتی تحت تنش کششی تک محوری یک ورق استیل.

مراجع فصل اول

Hillert M, Phase Equilibria, Phase Diagrams and Phase Transformations- The Thermodynamic Basis. Cambridge University Press, 1998.

Aronsson B, “On the Origins and Early Growth of Stainless Steel – A Survey With Emphasis on Development in Sweden”.

Liljas M, “80 years with duplex steels, a historic review and prospects for the future”, 6th European Stainless Steel Conference, Helsinki, 10–13 June, 2008.

Hertzman S, Pettersson R, Frisk K, Jerwin T, Proc. 6th World duplex conference Venezia 18-20 Oct 2000.

Miettinen J, Louhenkilpi S, Kytönen H, Laine J, Journal of Mathematics and Computers in Simulation, Volume 80 Issue 7, March, 2010 Pages 1536-1550.

Yeddu H, Martensitic Transformations in Steels – A 3D Phase-field study – thesis KTH 2012. ISBN 978-91-7501-388-6.

Leffler B, Stainless Steels and their Properties, 2nd ed. ISBN 91-9720-216-9