قیمت ورق استیل؛ فروش انواع ورق استیل صنعتی و ورق استنلس استیل در آلیاژ و ضخامت های مختلف. با حرفه ای ها خرید کنید تلفن: 35089-021

فهرست موضوعات

فصل ششم - خوردگی و خواص خوردگی استنلس استیل

پدیده خوردگی طبق تعریف، واکنش شیمیایی یا الکتروشیمیایی تدریجی بین یک ماده، معمولاً یک فلز، و محیط اطراف آن می باشد که به تغییر خواص ماده منجر خواهد شد. نتیجه ای که خوردگی در پی دارد، از دست دادن خواص مواد مانند استحکام مکانیکی، ظاهر و نفوذپذیری در برابر مایعات و گازها می باشد. علت انتخاب ورق استیل و عموماً استنلس استیل، مقاومت فوق العاده آن در برابر انواع خوردگی است. خاصیت ضدخوردگی ورق استیل در محیط های خاص، بستگی به ترکیب شیمیایی آلیاژ و میزان خورندگی محیط دارد.

خوردگی را می توان به انواع خوردگی مرطوب و خوردگی دما بالا تقسیم کرد:

خوردگی مرطوب (یا آبی) به خوردگی در مایعات یا محیط های مرطوب اشاره دارد و شامل خوردگی اتمسفری می شود.

خوردگی دما بالا نشان دهنده ی خوردگی تحت تاثیر گازهای گرم در محدوده ی دمایی 500 تا 1200 درجه سانتیگراد می باشد.

خاصیت مقاومت به خوردگی ورق استیل به علت وجود فیلم نازک اکسیدی روی سطح این آلیاژ بوده که در اثر واکنش کروم با اکسیژن محیط شکل میگیرد. لازمه ی تشکیل این لایه ی محافظ وجود حداقل 10.5 درصد کروم در ترکیب شیمیایی فولاد می باشد. از آنجایی که این لایه نازک به سرعت روی سطح ورق استیل تشکیل می شود، بنابراین نیازی به عملیات ساخت پس از تولید احساس نمی شود.

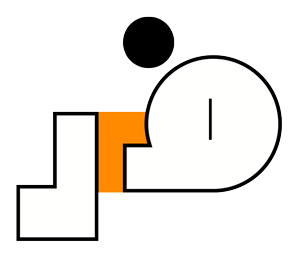

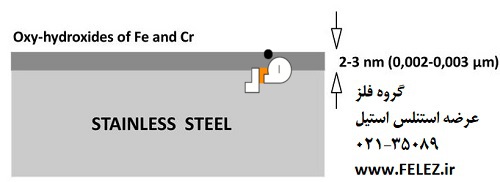

این لایه بسیار نازک است (به ضخامت 1 الی 3 نانومتر) و همانطور که در شکل 6:1 نشان داده شده، عمدتاً از آهن، اکسیدها و هیدروکسیدهای کروم تشکیل شده است.

شکل 6:1-لایه اکسیدی خنثی روی سطح ورق استیل

وظیفه ی این لایه، حفاظت از ورق استیل به منظور عدم تماس آن با محیط اطراف و در نتیجه عدم ایجاد خوردگی ناشی از واکنش های الکتروشیمیایی در آلیاژ می باشد. علاوه بر این، در صورت خط و خش افتادن روی آلیاژ، این لایه ی اکسیدی توانایی خود درمانی داشته و به راحتی سطح را بهبود داده و در برابر خوردگی محافظت می کند.

انواع خوردگی ورق استیل، مرتبط با آسیب شدید لایه ی اکسید سطحی و تجزیه کامل آن می باشد. عواملی مانند محیط شیمیایی، pH، دما، سطح نهایی، نوع طراحی محصول، آلودگی محیط و نحوه نگهداری آلیاژ در محیط، همگی از جمله فاکتورهایی هستند که می توانند بر روی رفتار خوردگی ورق استیل و نوع خوردگی که ممکن است ایجاد شود، تاثیر گذار باشند.

در این بخش، اطلاعات مختصری در رابطه با انواع خوردگی که ممکن است در ورق استیل رخ دهد، ارائه شده است. اطلاعات بیشتر و عمیق تر در مورد انواع خوردگی، تست خوردگی، محیط های خورنده و عملیات ضروری به منظور جلوگیری از خوردگی، همگی را می توان در کتب مراجع خوردگی که حاوی مجموعه عظیمی از داده های مرتبط با خواص ضدخورندگی ورق استیل است، یافت و مطالعه نمود.

خوردگی مرطوب ورق استیل

خوردگی مرطوب (یا تحت تاثیر آب) در فلزات، فرآیندی الکتروشیمیایی است که متشکل از یک آند، یک کاتد و یک الکترولیت می باشد، به طوری که این الکترولیت در معرض آند و کاتد قرار دارد. فلز از طریق آند اکسید شده (دچار خوردگی می شود) و زنگ می زند:

Me → Men+ + ne-

در بخش کاتد نیز، واکنشی کاهشی رخ می دهد که معمولاً کاهش اکسیژن یا تحولات در هیدروژن می باشد:

O2 + 2H2O + 4e- → 4OH- (محیط خنثی یا قلیایی)

O2 + 4H+ + 4e- → 2H2O (محیط اسیدی)

2H+ + 2e- → H2 (محیط قویاً کاهنده)

که برای جلوگیری از خوردگی باید از وقوع این واکنشها جلوگیری نمود.

مکانیزم خوردگی در ورق استیل کاملاً متفاوت از خوردگی کربن استیل و فولادهای کم آلیاژ می باشد و اینطور نیست که کل سطح قطعات دچار خوردگی شود. برای رخ دادن چنین اتفاقی روی استیل، لازم است لایه ی اکسیدی در معرض محیط های اسیدی غیراکسیدی، مانند هیدروکلریک اسید قرار گیرد.

لایه ی اکسیدی محافظ روی سطح استیل معمولاً در نقاط خاصی مورد حمله قرار گرفته و در نتیجه باعث ایجاد انواع مختلفی از خوردگی موضعی در آلیاژ می شود. در صورت بروز این نوع خوردگی، تخمین و محاسبه نرخ و سرعت خوردگی بسیار دشوار خواهد بود.

خوردگی حفره ای و شیاری در ورق استیل

خوردگی حفره ای و شیاری با توجه به فاکتورهایی که در رخ دادنشان دخیل هستند، بسیار شبیه به هم می باشند. فولادهای ضدزنگ در محیط های حاوی یونهای هالید (مانند کلریدها) مستعد به خوردگی حفره ای و شیاری می باشند. بنابراین، محیط هایی که خطر این نوع از خوردگی ها را افزایش می دهند، شامل آب دریا و محلولهای کلریدی با غلظت بالا می باشد. البته این نکته را نیز نباید فراموش کرد که غلظت های پایین کلرید (کمتر از 100 ppm) نیز می توانند موجبات رخ دادن این دو نوع خوردگی را فراهم کند.

محلول های سولفید نیز میزان خوردگی را افزایش داده، اما محلول های حاوی سولفات برعکس بوده و خطر خوردگی در ورق استیل را کاهش می دهد.

از جمله عوامل تاثیرگذار دیگری که موجب افزایش احتمال خوردگی شیاری و حفره ای می شود، می توان به دماهای بالا، pH پایین محلول و افزودن مواد شیمیایی اکسید کننده اشاره نمود.

نکته ی قابل توجه قبل از رخ دادن این دو نوع خوردگی، یک دوره ی نهفتگی قبل از آغاز خوردگی می باشد. این دوره ی نهفتگی می تواند از چند ساعت تا چندین ماه متغیر باشد، اما به محض شروع، میزان سرعت خوردگی بسیار سریع خواهد بود. به همین دلیل تا حد امکان باید از وقوع خوردگی شیاری و حفره ای جلوگیری نمود، چون در غیر اینصورت میزان خسارت و آسیب های وارده بسیار جدی و جبران ناپذیر خواهد بود.

خوردگی حفره ای در ورق استیل

خوردگی حفره ای همانطور که در شکل 6:2 نشان داده شده، نوعی خوردگی موضعی می باشد که باعث ایجاد حفره های کوچک روی سطح ورق استیل می شود.

اگر لایه ی اکسیدی محافظ روی سطح استیل آسیب ببیند یا تحت عواملی خاص ضعیف شود، آن ناحیه از سطح آسیب دیده نقش آند را ایفا کرده و خوردگی حفره ای شروع می شود. از آنجا که این ناحیه آندی در مقایسه با سطح کاتدی غیرفعال (که به خودی خود ناحیه بزرگی است) بسیار ناچیز است، میزان خوردگی در آن زیاد خواهد بود و حفره ای عمیق به شکل یک گودال روی سطح استیل ایجاد می شود. پس از آغاز پروسه خوردگی، pH در حفره ایجاد شده به دلیل هیدرولیز یونهای فلزی محلول (Cr3+ و Fe2+) در اطراف حفره، کاهش می یابد. علاوه بر این، غلظت کلرید به دلیل انتقال یون های کلرید به داخل حفره به منظور تعادل بار مثبت یون های فلزی افزایش خواهد یافت. بنابراین، میزان خوردگی داخل حفره به تدریج بیشتر شده و انتشار خوردگی با سرعت بالاتری ادامه می یابد.

شکل 6:2-خوردگی حفره ای در بخش بیرونی یک لوله

اندازه، شکل و مورفولوژی حفره ها می تواند متفاوت باشند، به طوری که برخی از حفره ها دارای عمق کم و بعضی دیگر در حدی عمیق است که به عمق ماده نیز نفوذ می کند. در برخی موارد حمله خوردگی ممکن است در ظاهر کوچک باشد اما انتشار آن ممکن است از زیر سطح استیل شروع شده باشد و به تدریج به سطح برسد. بنابراین بازرسی چشمی خوردگی حفره ای در بسیاری از موارد می تواند دشوار باشد.

خوردگی شیاری در ورق استیل

همانطور که از نام آن مشخص است، خوردگی شیاری در شیارها و فضاهای محدود رخ می دهد. شیار می تواند در محل وصل شدن دو قطعه مانند فلنج ها یا اتصالات پیچیده، درز و هرگونه جایی که الکترولیت بتواند در آن راکد بماند، ایجاد شود. از آنجا که سطح اکسیژن در شیارها محدود است، لایه ی اکسیدی محافظ، تضعیف شده و مانند خوردگی حفره ای، یونهای فلزی محلول، pH را کاهش داده و به یون های کلرید این اجازه را می دهد که وارد شیار گردند. در نتیجه لایه ی اکسیدی محافظ تجزیه شده، محیط تهاجمی شده و حمله ی خوردگی را تسهیل می کند.

شکل 6:3 مثالی از خوردگی شیاری روی یک فلنج از جنس استنلس استیل را نشان می دهد. در مقایسه با خوردگی حفره ای، خوردگی شیاری بسیار وسیعتر اما با عمق کمتر رخ می دهد. (همانطور که از اسم آن پیداست، خوردگی شیاری هرگز روی سطح تشکیل نمی شود (برخلاف خوردگی حفره ای)).

شکل 6:3-خوردگی شیاری در یک فلنج که تحت تاثیر آب دریا قرار گرفته است.

مقاومت در برابر خوردگی حفره ای و شیاری

افزایش سطح کروم و افزودن مولیبدن و نیتروژن به عنوان عناصر آلیاژی، مقاومت در برابر خوردگی حفره ای و شیاری را در استنلس استیل افزایش می دهد. معادله مقاومت در برابر خوردگی حفره ای (PRE) که اغلب PREN نیز گفته می شود، به منظور نشان دادن تاثیر نیتروژن در فولاد بوده و می تواند به جهت طبقه بندی کردن و مقایسه انواع استنلس استیل و میزان مقاومت آنها در برابر خوردگی حفره ای مورد استفاده قرار گیرد. این معادله نشانگر تاثیر مهم ترین عناصر آلیاژی روی استیل می باشد.

یکی از مرسوم ترین معادلات کاربردی برای انواع استنلس استیل عبارتست از:

PRE = % Cr + 3.3 × %Mo( + )16 × % N

معادلات دیگری نیز در این زمینه وجود دارد که در آنها از تاثیر عناصری آلیاژی چون منگنز، تنگستن، گوگرد و کربن گفته شده است. در جدول 6:1 مقادیر PRE با استفاده از معادله ی فوق برای برخی از انواع ورق استیل آورده شده است. البته این نکته را نباید فراموش کرد که PRE محاسبه شده فقط نشانگر مقاومت استنلس استیل در برابر خوردگی است و هیچ اطلاعات دیگری درباره رفتار مواد در محیط های کاربردی ارائه نمی دهد. بنابراین از آن بایستی فقط به منظور مقایسه مقاومت در برابر خوردگی حفره ای در گریدهای مختلف استنلس استیل آن هم به شکل تئوری استفاده شود. آزمایشات عملی در رابطه با خوردگی بر روی انواع استنلس بایستی مطابق با استانداردهای ISO، ASTM و ASME انجام گیرد.

تست قطعه با استفاده از روش های E و F از استاندارد ASTM G48 به این صورت است که نمونه در یک دوره 24 ساعته در محیطی بسیار اکسیدکننده حاوی محلول کلرید فریک اسیدی (6 % FeCl3 + 1 % HCl) قرار می گیرد.

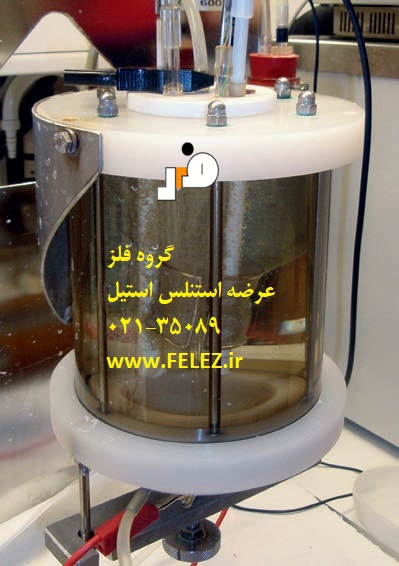

روش E در این استاندارد تعیین کننده دمای بحرانی حفره (CPT) می باشد، در حالیکه روش F به منظور بررسی عوامل خوردگی شیاری (شکل 6:4) و تعیین دمای بحرانی شیار (CCT) مورد استفاده قرار می گیرد.

شکل 6:4-شکاف ساز مورد استفاده در تست خوردگی بر اساس استاندارد ASTM G48

شکل 6:5-تست خوردگی شیاری بر اساس استاندارد ASTM G48

این آزمایشات با افزایش مقطعی دما به اندازه 5 درجه در هر مرحله تا زمانی ادامه می یابد که خوردگی حفره ای یا شیاری قابل شناسایی باشد. در جدول 6:1 مقادیر CPT و CCT ارائه شده است. با رجوع به این جدول خواهیم دید که نتایج نشانگر آن است که مقادیر CCT بسیار پایین تر از مقادیر CPT برای گریدی یکسان از ورق استیل می باشد. این موضوع بیانگر آن است که خوردگی شیاری بسیار راحت تر نسبت به خوردگی حفره ای اتفاق می افتد (حتی در شرایطی که خوردگی حفره ای ایجاد نشود).

استاندارد ASTM G150 همچون استاندارد ISO 17864، دمای بحرانی حفره را با استفاده از محلول NaCl با غلظت یک مولار و پتانسیل الکتریکی 700+ mVSCE مورد ارزیابی قرار می دهد. در واحد Avesta از شرکت Outokupmu با استفاده از مخزنی که در شکل 6:5 نشان داده شده، از خوردگی شیاری ناشی از تماس نمونه با نگهداره آن جلوگیری می شود. دما از صفر درجه سانتی گراد با سرعت 1 درجه بر دقیقه افزایش یافته و CPT تا دمایی که در آن جریان تا 100 µA/cm2 افزایش می یابد، اندازه گیری می شود. مقادیر CPT بر اساس استاندارد ASTM G150 برای برخی از انواع استنلس استیل در جدول 6:1 آورده شده است.

این نکته را نباید فراموش کرد که CPT اندازه گیری شده با استفاده از دو روش متفاوت را تحت هیچ شرایطی نمیتوان با یکدیگر مقایسه نمود. همچنین مقادیر CPT و CCT ارائه شده در این استاندارد ها، نمی توانند به منظور پیش بینی رخ دادن یا ندادن خوردگی شیاری و حفره ای در شرایط کاربردی خاص استفاده شوند. هدف از ارائه آنها بیشتر به منظور رتبه بندی آلیاژها می باشد.

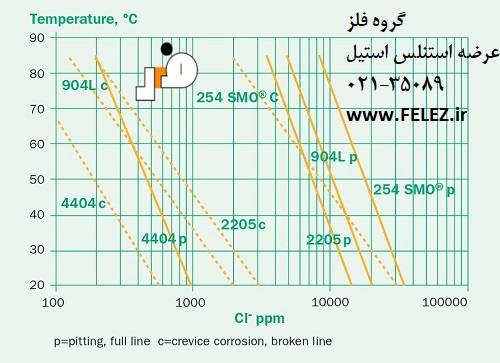

در عوض نمودارهای مهندسی مبتنی بر تست های آزمایشگاهی و همچنین به کارگیری تجربه های عملی، فاکتور های مهمی به منظور انتخاب بهترین مواد ممکن می باشند. شکل 6:6 مثالی از یک نمودار مهندسی برای برخی انواع استنلس استیل پر آلیاژ و خوردگی شیاری و حفره ای در آنها را نشان می دهد.

شکل 6:6-نمودار مهندسی که نشان دهنده حداکثر دما و غلظت کلرید مجاز برای برخی از فولادهای ضد زنگ در آب با میزان پایین کلر (1ppm) است.

این نمودار نشانگر محدودیت دمایی استفاده در آبهای حاوی کلر (یک میلی گرم بر لیتر) و آبهای با محتوای کلر متفاوت می باشد. یادآوری این نکته ضروری است که سایر عوامل محیطی مانند pH، میزان اکسیژن، فعل و انفعالات میکروبی، محتوای کلر و جریان داشتن آب یا راکد بودن آن نیز می توانند بر روی مقاومت ماده تاثیرگذار باشند. از دیگر عوامل تاثیرگذار می توان به سطح نهایی متریال، اکسیدهای جوش و نقایص جوش روی قطعه نیز اشاره نمود. در مورد خوردگی شیاری نیز، موقعیت خطوط در شکل 6:6 بستگی به شدت و شکل هندسی شیار ایجاد شده دارد.

جلوگیری از خوردگی حفره ای و شیاری ورق استیل

برای جلوگیری از خوردگی حفره ای و شیاری در ورق استیل اقدامات زیادی وجود دارد که در ذیل به آنها اشاره شده است:

انتخاب یک ورق استیل پرآلیاژ. همانطور که با استفاده از معادله PRE نشان داده شد، با افزایش سطح کروم در آلیاژ و افزودن عناصر آلیاژی مولیبدن و نیتروژن، مقاومت در برابر خوردگی حفره ای و شیاری افزایش می یابد.

کاهش غلظت یون کلرید در محیط های خورنده

افزایش pH محلول؛ چون pH بالا خطر رخ دادن خوردگی حفره ای و شیاری را کاهش می دهد.

کاهش یا حذف اکسیژن و دیگر عوامل اکسیدکننده از محیط

به کارگیری طراحی مناسب به منظور جلوگیری از ایجاد شیار و کلاً نواحی که شرایط راکد ایجاد کرده و رسوب تشکیل می شود.

شرایط ساخت و تولید طوری باشد که سطحی تمیز ایجاد شده و اکسیدهای جوش از روی سطح حذف گردند.

خوردگی یکنواخت در ورق استیل

خورگی یکنواخت (همانطور که در شکل 6:7 نشان داده شده) در صورتی اتفاق می افتد که لایه اکسیدی محافظ روی سطح آلیاژ غیرفعال شده و کل سطح قطعه یا قسمت بزرگی از آن تخریب شود. این نوع خوردگی در ورق استیل به علت واکنش های آندی و کاتدی مداومی که در سطح آلیاژ رخ می دهد، بسیار مشابه با خوردگی یکنواخت در کربن استیل می باشد. نتیجه این خوردگی حذف یکنواخت لایه های سطحی آلیاژ می باشد.

خوردگی یکنواخت در آلیاژهای استیل در صورتی رخ می دهد که قطعه تحت تاثیر محلول های اسیدی و قلیایی گرم قرار گیرد. به طور کلی، با افزایش دمای محیط، میزان تهاجمی بودن آن افزایش می یابد، در حالیکه تاثیر غلظت چنین نیست و کاملاً متغیر می باشد.

در محیطی با دما و ترکیب شیمیایی ثابت، سرعت خوردگی یکنواخت ثابت می باشد. این بدان معنی است که برخلاف خوردگی شیاری و حفره ای، می توان میزان این خوردگی را اندازه گیری نمود. معمولاً جهت سهولت کاربرد سرعت خوردگی در محاسبات به جای کاهش وزن، معیار کاهش ضخامت تحت واحدهای هزارم اینچ در سال یا میلیمتر در سال به کار می رود. در صورتی که نرخ خوردگی در طول سال از 0.1 میلیمتر تجاوز نکند، ورق استیل در مقابل خوردگی یکنواخت در محیط های خاص مقاوم در نظر گرفته می شود.

شکل 6:7-خوردگی یکنواخت در قسمت خارجی لوله بخار که در معرض اسید سولفوریک قرار گرفته است.

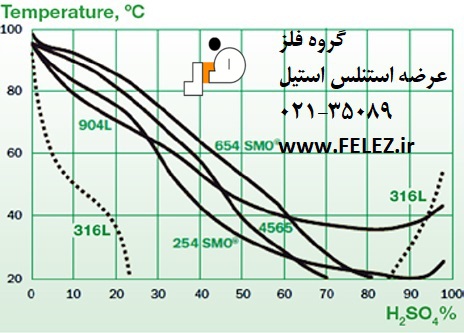

اثر دما و غلظت را می توان با نمودارهای خوردگی بر اساس استاندارد ایزو، به طوریکه خطوط مجزا در آن نشانگر نرخ خوردگی به میزان 0.1 میلیمتر در سال برای گریدهای خاص استنلس استیل است، ارائه داد. شکل 6:8 نمودار خوردگی بر اساس استاندارد ایزو برای اسید سولفوریک را نشان می دهد.

در اسیدهای با قابلیت اکسیدکنندگی مانند اسید نیتریک، ورق استیل قادر به حفظ لایه محافظ اکسیدی خود می باشد و به همین جهت مستعد خوردگی یکنواخت نمی باشد. با این حال، در محیط هایی که شدیداً اکسید کننده اند، مانند اسید نیتریک و اسید کرومیک داغ، فیلم محافظ روی سطح استنلس استیل ناپایدار و اکسید شده و خوردگی اتفاق می افتد. به طور کلی مقاومت در برابر خوردگی یکنواخت، با افزایش سطح کروم، نیکل و مولیبدن در ترکیب شیمیایی آلیاژ افزایش می یابد، اما در محیط های بسیار اکسیدکننده مولیبدن ثابت نموده که مقاومت استنلس استیل در برابر خوردگی را کاهش می دهد و خسارت به بار می آورد.

شکل 6:8- نمودار خوردگی بر اساس استاندارد ایزو برای اسید سولفوریک

اسیدهای خورنده مثل هیدروکلریک اسید و هیدروفلوئوریک اسید، به راحتی می توانند لایه اکسیدی محافظ روی سطح ورق استیل را نابود کرده و به آن اجازه ترمیم مجدد ندهد. این بدان معنی است که در چنین محلول هایی همه انواع ورق استیل مناسب نبوده و بایستی با توجه به محیط، نوع استیل انتخاب گردد.

اسید سولفوریک، نمونه ای بارز از اسیدهایی است که با افزایش غلظت آن، خوردگی شدت نمی یابد. این اسید در غلظت های پایین و متوسط خورنده می باشد و وقتی غلظت آن بالا رود، آلیاژ را اکسید خواهد نمود. علاوه بر این، درجه یونیزاسیون در غلطت های متوسط به حداکثر خواهد رسید. در نتیجه، اسید سولفوریک در غلظت های بین 30 الی 80 درصد وزنی بیشترین میزان تهاجم و در غلظت های پایین و بالا کمترین میزان خوردگی ورق استیل را دارا می باشد (شکل 6:8). عناصر آلیاژی مولیبدن و مس، در محدوده غلظتی متوسط، مقاومت در برابر خوردگی را بهبود می بخشند (همانطور که در شکل 6:8 نشان داده شده).

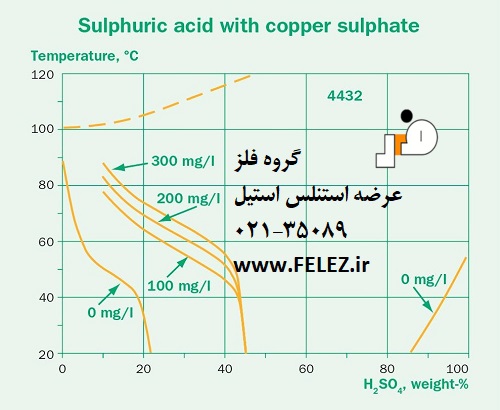

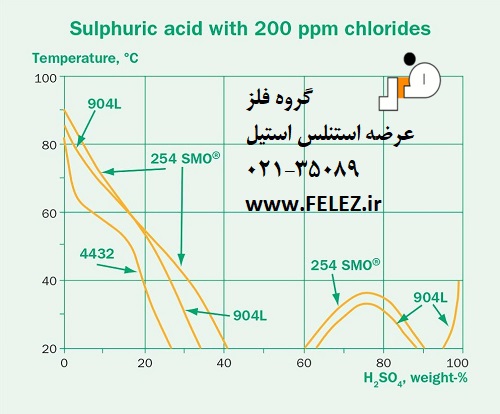

وجود ناخالصی تاثیر بسیار زیادی بر روی میزان خوردگی محلول های اسیدی دارد. عوامل خورنده مانند سولفید هیدروژن یا دی اکسید کربن، ممکن است نرخ خوردگی یکنواخت را افزایش دهند. برخلاف خوردگی شیاری و حفره ای، ناخالصی های اکسید کننده مانند یونهای آهن و مس، نیتریک اسید و اکسیژن محلول، می توانند لایه ی محافظ اکسیدی را تقویت کرده و باعث کاهش خوردگی شود (شکل 6:9). وجود یونهای هالیدی مانند کلریدها و فلوئوریدها، ممکن است میزان خوردگی را تحت تاثیر قرار دهند (شکل 6:10). حتی مقادیر کم هالیدها ممکن است میزان خوردگی فولادهای زنگ نزن را هم در اسید های آلی و هم اسیدهای معدنی افزایش دهد. (همانطور که در شکل های 6:9 و 6:10 به طور مقایسه ای نشان داده شده است.)

شکل 6:9- نمودار خوردگی بر اساس استاندارد ایزو، 1/0 میلی متر در سال ، برای فولاد 4432 در سولفوریک اسید همراه با سولفات مس

شکل 6:10- نمودار خوردگی بر اساس استاندارد ایزو، 1/0 میلی متر در سال، برای ورق استیل آستنیتی در اسید سولفوریک با افزودن 200 ppm کلر

پیش بینی خوردگی یکنواخت در مقایسه با خوردگی موضعی بسیار آسانتر می باشد. علاوه بر این، اگرچه حتی الامکان باید از خوردگی شیاری و حفره ای به طور کامل جلوگیری نمود، اما از بین رفتن بخشی جزئی از آلیاژ به علت خوردگی یکنواخت مشکلی ایجاد نخواهد کرد. البته از ایجاد این خوردگی در تجهیزات مورد استفاده در صنایع غذایی، که بهداشت از اهمیت فراوانی برخوردار است، باید به طور جدی جلوگیری نمود.

ترک خوردگی ناشی از عوامل محیطی

ترک خوردگی ناشی از عوامل محیطی پدیده ای است که در اثر ترکیبی از تنش مکانیکی و محیط خورنده رخ می دهد. این نوع از خوردگی منحصراً مختص ورق استیل نمی باشد؛ بسیاری از آلیاژ های دیگر نیز در محیط های مختلف دچار حساسیت می شوند، مثلاً آلیاژهای برنج در محلول های آمونیاک و فولادهای کربنی و کم آلیاژ در محلول های قلیایی. به محض شروع، انتشار ترک در فلز می تواند بسیار سریع رخ داده و منجر به شکست بحرانی در آلیاژ شود. این نوع از خوردگی می تواند توسط محیط های کلریدی، هیدروژنی و هیدروکسیدی نیز ایجاد گردد.

برای اینکه ترک ایجاد شود، تنش کششی مکانیکی باید از سطح بحرانی فراتر رود. تنش های باقیمانده ناشی از عملیات های تولید مانند شکل دهی و جوشکاری می باشند که در انتهای خط در صورت نیاز با استفاده از عملیات حرارتی آنیل تنش گیری می توان آنها را از بین برد.

ترک ناشی از خوردگی تنشی

همانند خوردگی شیاری و حفره ای، ترک ناشی از خوردگی تنشی (SCC) عمدتاً در محیط های حاوی یون کلرید رخ می دهد، اما لازم به ذکر است که این نوع ترک می تواند در محلول های قلیایی غلیظ مانند سدیم هیدروکسید نیز پدید آید. برای اینکه ترک ناشی از خوردگی تنشی در ورق استیل اتفاق بیفتد، دماهای بالاتری (بالاتر از 60 درجه سانتی گراد برای محیط های کلریدی و بالاتر از 100 درجه سانتی گراد برای محیط های قلیایی) مورد نیاز می باشد.

با این وجود، مواردی دیده شده که این ترک توانسته در دماهای کمتر از 30 درجه نیز رخ دهد، مثلاً در محیط استخرهای شنا. از عمده ترین علت های ترک خوردگی تنشی، تبخیر در سطوح داغ ورق استیل می باشد. به همین جهت، مایعاتی با محتوای کلرید کم که معمولاً بدون هیچگونه ضرری در نظر گرفته می شوند، می توانند غلظت کلرید را تا سطحی بالا برده و در نهایت باعث ایجاد ترک خوردگی تنشی گردند. مثال قابل ذکر در این زمینه، عایق بندی حرارتی لوله های استیل می باشد. شکل های 6:11 و 6:12 برخی از ترک های خوردگی تنشی را نشان می دهند. ترک خوردگی تنشی ناشی از کلریدها معمولاً بین دانه ای می باشد، یعنی در مرز دانه ها اتفاق می افتد. گریدهای استنلس استیل آستنیتی مانند 4307 (304L) و 4404 (316L) معمولاً نسبت به خوردگی تنشی ناشی از کلرید حساس می باشند.

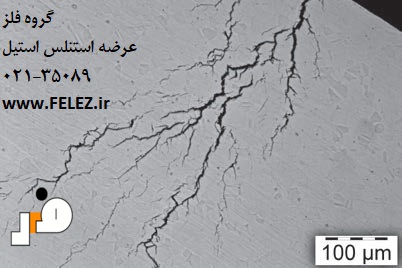

شکل 6:11-ترک ناشی از خوردگی تنشی در یک لوله

شکل 6:12-میکروگراف ترک ناشی از خوردگی تنشی

محتوای بالای عناصر آلیاژی مانند نیکل و مولیبدن مقاومت ورق استیل آستنیتی در برابر این نوع از خوردگی را افزایش می دهد. به همین دلیل گریدهای آستنیتی پر آلیاژ مانند 904L، 254 SMO و 654 SMO مقاومت عالی در برابر ترک خوردگی تنشی ناشی از کلرید از خود نشان می دهند. استنلس استیل دوپلکس و فریتی نیز مقاومت مناسبی در برابر این نوع از خوردگی دارد.

ترک خوردگی تنشی بین دانه ای، که ترک در آن در مرز دانه ها رخ می دهد، می تواند در آب با درجه خلوص بالا و در دماهای 200 تا 300 درجه سانتی گراد، و میزان اکسیژن نسبتاً زیاد (0.2 ppm) رخ دهد. این نگرانی بیشتر در رآکتورهای هسته ای (BWR) و عمدتاً فولادهای حساس که کاربیدها در امتداد مرزدانه ها رسوب کرده اند، وجود دارد.

ترک تنشی سولفیدی

ترک تنشی ناشی از سولفید (SSC) نوعی خوردگی بوده که تحت تاثیر تنش کششی مکانیکی و خوردگی در حضور آب و سولفید هیدروژن رخ داده و نوعی ترک خوردگی ناشی از هیدروژن محسوب می شود. ترک خوردگی تنشی ناشی از سولفید از اهمیت ویژه ای در صنعت نفت و گاز برخوردار است و علت آن برمیگردد به این موضوع که گاز طبیعی و نفت خام می توانند حاوی مقادیر قابل توجهی سولفید هیدروژن باشند (مخصوصاً در نفت ترش چنین سولفیدی به وفور یافت می شود که عاملی بسیار تاثیرگذار در ترک خوردگی سولفیدی می باشد).

به منظور ارزیابی خوردگی مایعات حاوی سولفید هیدروژن، فاکتورهایی از قبیل فشار جزئی سولفید هیدروژن به همراه pH، دما، کلرید، محتوای اکسیژن و کربن دی اکسید بایستی در نظر گرفته شوند. حساسیت به تردی هیدروژنی در دماهای پایین بسیار شدید است، در حالیکه ترک خوردگی تنشی ناشی از کلرید در دماهای بالا شدیدتر می باشد. در نتیجه، خطر رخ دادن ترک ناشی از سولفید هیدروژن و کلریدها در ورق استیل آستنیتی و به خصوص دوپلکس در محدوده دمایی 80 تا 100 درجه سانتی گراد بسیار زیاد می باشد.

استاندارد ISO 15156-3 جهت آگاهی نسبت به مواد مورد استفاده در محیط های حاوی سولفید هیدروژن در تولید نفت و گاز ارائه شده است. این استاندارد حاوی راهنمایی هایی در مورد محدودیت های کاربردی و کیفی آلیاژهای مقاوم در برابر ترک خوردگی می باشد.

خوردگی تحت تاثیر هیدروژن

از دیگر حالت هایی که در رابطه با تردی هیدروژنی در صنعت نفت و گاز ممکن است نگران کننده باشد، ترکِ خوردگی تنشی ناشی از هیدروژن (HISC) می باشد، که این هیدروژن وقتی که مواد زیر آب دریا تحت حفاظت کاتدی قرار دارند، پدید می آید. هیدروژن نتیجه افزایش واکنش کاتدی (کاهش یون هیدروژن) بر روی سطح استیل می باشد. انواع ورق استیل پر آلیاژ می تواند در کاربردهای کاتدی مورد استفاده قرار گیرند، چون این فولادها معمولاً به فولادهای کربنی و سایر فولادهای کم آلیاژی که از قبل تحت حفاظت قرار گرفته اند، متصل می شوند.

فاز فریت در ورق استیل نسبت به فاز آستنیت نسبت به تردی هیدروژنی حساس تر می باشد. این به این معنی است که ورق استیل های فریتی، مارتنزیتی و دوپلکس از ترک تنشی خوردگی ناشی از هیدروژن در دمای محیط و دماهای پایین رنج می برند.

در مورد ورق استیل دوپلکس، شکست معمولاً به علت وجود ریزساختار نامطلوب (مثلاً اندازه بزرگ دانه ها، وجود فازهای بین فلزی . میزان فریت بالا) همراه با تنش های مکانیکی بالا اتفاق می افتد. دستورالعمل DNV RP F-112 با پیشنهاداتی در خصوص طراحی تجهیزات مورد استفاده زیر آب دریا ساخته شده از ورق استیل تحت حفاظت کاتدی منتشر شده است. این راهنما حاوی الزامات مواد و همچنین بهترین روش های طراحی می باشد.

خستگی خوردگی

ماده ای که در معرض فشار های چرخه ای قرار داشته باشد، ممکن است به علت خستگی در فشارهای بسیار پایین تر از استحکام کششی نهایی دچار شکست شود (برای اطلاعات دقیق تر به بخش خواص مکانیکی مراجعه شود). اگر مواد همزمان در معرض محیطی خورنده قرار گیرند، این شکست ممکن است حتی در فشار های بسیار پایین تر و مدت زمان کوتاه تری نیز رخ دهد. این شکست حاصل ترکیبی از فشارهای چرخه ای و محیط خورنده است که تحت عنوان خستگی خوردگی شناخته می شود (شکل 6:13).

شکل 6:13-ترک های ناشی از خستگی خوردگی

حد خستگی معمولاً با کاهش تدریجی استحکام خستگی و زیاد کردن تعداد چرخه های فشار بر روی مواد مشخص می شود. هرچقدر که شرایط خورندگی تهاجمی تر و تناوب فشار بر روی مواد کمتر باشد، تاثیر محیط بیشتر خواهد بود. در طول اعمال فشار متناوب، زمان محدودی برای رخ دادن خوردگی وجود داشته و خواص خستگی مواد تعیین کننده طول عمر سرویس می باشد. در فشار با تکرار های کمتر، خوردگی قابل توجه تر بوده و تماس با محیطی تهاجمی نیز ممکن است حمله خوردگی را تشدید کند، به این طریق که تمرکز تنش را افزایش داده و عمر سرویس را کوتاه تر می نماید.

اگرچه هر دو نوع خوردگی باعث خرابی های شکننده ای می شوند، ترک های خستگی خوردگی نسبت به ترک های خوردگی تنشی دارای شاخه های کمتری می باشد (شکل 6:13). خستگی خوردگی در دمای محیط رخ داده و در مقایسه با سایر انواع خوردگی از شدت کمتری برخوردار می باشد. تنش های باقیمانده حاصل از فرآیند های تولید نیز می تواند بر مقاومت ورق استیل در برابر خستگی خوردگی تاثیر منفی بگذارد.

افزایش استحکام مکانیکی در استنلس استیل نیز مقاومت آن در برابر خستگی خوردگی را زیاد می کند. بنابراین، انواع ورق استیل دوپلکس که استحکام بالاتری دارند، نسبت به گریدهای عادی استنلس استیل آستنیتی در برابر خستگی خوردگی مقاوم تر می باشند.

pH پایین تر (یعنی شرایط تهاجمی تر) استحکام خستگی پایین تری را به دنبال دارد. مقایسه دو استنلس استیل آستنیتی نشان دهنده این است که گرید 4406 با عناصر آلیاژی بالاتر، نسبت به گرید 4311 مقاومت بیشتری در برابر خوردگی داشته و استحکام خستگی خوردگی در آن نیز بالاتر می باشد. ورق استیل دوپلکس 2205 (استحکام بالا) نیز از استحکام خستگی خوردگی بالاتری نسبت به دو گرید 4406 و 4311 برخوردار می باشد.

خوردگی اتمسفری

برخلاف دیگر انواع خوردگی، خوردگی اتمسفری نوعی خوردگی منحصر به فرد نبوده، بلکه اصطلاحی کلی است و به منظور توصیف خوردگی روی سطوح فلزی در اتمسفر عادی استفاده می گردد. اتمسفر به دو نوع داخلی و خارجی تقسیم شده و انواع مختلفی از خوردگی ممکن است در آن رخ دهد. مانند بسیاری از انواع خوردگی که در استنلس استیل رخ می دهد، هالید ها (عمدتاً کلریدها)، به این علت که در محیط به وفور وجود داشته و غالباً در خوردگی اتمسفری نقش دارند. کلریدها عمدتاً در محیط های دریایی و ساحلی و محیط های جاده ای که برای یخ زدایی از نمک استفاده می شود، بسیار یافت می شود.

ورق استیل که در معرض محیط اتمسفری تهاجمی قرار می گیرد، در مرحله اول دچار لکه شده که بعضاً به عنوان لکه چای نیز شناخته می شود. با این حال، هر تغییر رنگی لزوماً نتیجه خوردگی نمی باشد. خوردگی همچنین می تواند به صورت تغییر رنگ ناشی از زنگ زدگی سطح فلز نمایان شود. با این حال، اگر سطح کلرید در محلول به اندازه کافی بالا باشد، استنلس استیل تحت انواع خوردگی از قبیل شیاری و حفره ای قرار خواهد گرفت.

شکل 6:14- نمونه های کربن استیل و فولاد ضد زنگ که برای مدت یک سال در Bohus Malmön در سواحل غربی سوئد در محیط قرار داده شدند.

بر اساس استاندارد ISO 9223 خوردگی در محیط بر مبنای سطوح C1 تا CX دسته بندی می شود، به طوریکه C1 نشان دهنده محیط با کمترین میزان خوردگی و CX نشانگر تهاجمی ترین محیط از لحاظ خوردگی می باشد (جدول 6:2). سطوح خوردگی ابراز مناسبی برای انتخاب مواد و جایگزینی با آندسته از فلزاتی است که تحت شرایط اتمسفری مختلف دچار خوردگی یکنواخت می شوند، مانند کربن استیل یا روی. با این حال، ورق استیل با توجه به لایه اکسیدی محافظ تشکیل شده روی سطح، مکانیزمی کاملاً متفاوت در برابر انواع خوردگی از خود نشان می دهد. به همین جهت استفاده از استاندارد ISO 9223 در انتخاب ورق استیل و کاربرد آنها در شرایط اتمسفری مختلف مناسب نمی باشد.

هرچقدر که سطح خوردگی بالاتر باشد، از ورق استیل با عناصر آلیاژی بالاتر استفاده خواهد شد. انواع ورق استیل از گریدهای فریتی گرفته تا گریدهای سوپر آستنیتی و سوپر دوپلکس در جدول 6:2 نشان داده شده است. شکل 6:15 تاثیر عناصر آلیاژی مختلف در نمونه های استنلس استیل که به مدت زمان یک سال در محیطی دریایی در سواحل غربی سوئد قرار داده شدند را نشان می دهد.

از آنجا که وجود یک الکترولیت رسانا برای رخ دادن خوردگی اتمسفری مورد نیاز می باشد، عواملی چون دما، رطوبت و شرایط مختلف آب و هوایی بر روند این خوردگی تاثیرگذار خواهند بود. گازها و سایر آلودگی ها می توانند در الکترولیت حل شده و بر آن تاثیر بگذارند. از جمله مهمترین این گازها دی اکسید گوگرد می باشد. در حالیکه غلظت دی اکسید گوگرد در بسیاری از کشورهای توسعه یافته در طی سالیان اخیر کاهش یافته، انتشار گاز های گلخانه ای در سایر مناطق جهان همچنان بسیار زیاد و حتی در حال افزایش می باشد.

اینکه ورق استیل چگونه در معرض اتمسفر قرار گیرد نیز از اهمیت زیادی برخوردار است. در مناطقی که بارندگی زیاد است، نرخ خوردگی زیاد می باشد. با این وجود، در مناطق خشک و کم باران، آلاینده های تهاجمی کمتر بوده و در نتیجه خوردگی نیز کمتر رخ می دهد. شکل 6:16 یک ایستگاه آزمایشگاهی را نشان می دهد که نمونه ها به طور کامل در معرض اتمسفر قرار گرفته اند.

شکل 6:15-برای بررسی عملکرد گریدهای مختلف در یک اتمسفر خاص، می توان نمونه ها را در مکانی خاص و در مدتی مشخص قرار داد.

وضعیت و زبر بودن سطح، از جمله عواملی است که می تواند بر عملکرد ورق استیل تاثیر بگذارد. ذرات و مواد شیمیایی خورنده به راحتی روی سطوح زبر قرار گرفته و بنابراین نسبت به خوردگی اتمسفری حساس تر خواهند بود. تمیزکاری و شستشوی سطوح صاف نسبت به زبر راحت تر بوده و باعث می شود حساسیت کمتر شود.

البته اگر عملیات تمیزکاری و شستشوی ورق استیل به صورت عمودی انجام گیرد، حساسیت نسبت به خوردگی اتمسفری کمتر و کمتر خواهد بود. همچنین هرچقدر که محتوای عناصر آلیاژی در ورق استیل کمتر باشد، تاثیر سطح نهایی بر مقاومت در برابر خوردگی بیشتر خواهد بود.

خوردگی بین دانه ای

خوردگی بین دانه ای نوعی از خوردگی است که در نقاط مرزدانه ای رخ داده و علت آن بر میگردد به رسوب کاربید کروم و فازهای بین فلزی در مرز دانه ها. این نوع از خوردگی خطر بالقوه ای برای آن دسته از ورق های استیل که محتوای کربن در آنها بالا بود محسوب می شد (محتوای کربن 0.05 تا 0.15 درصد). روش های نوین تولید فولاد، و به ویژه استفاده از دی کربوریزاسیون آرگون اکسیژن (AOD)، محتوای کربن کمتری در ساختار آلیاژ را فعال کرده و درنتیجه باعث شده امروزه خوردگی بین دانه ای در ورق استیل به ندرت مشکل ساز گردد.

با این وجود، در صورتی که ورق استیل در معرض دماهای بین 550 الی 850 درجه سانتی گراد قرار گیرد، رخ دادن خوردگی بین دانه ای دور از انتظار نخواهد بود. کاربید های کروم با محتوای کروم بالا می توانند در امتداد مرز دانه ها رسوب کرده و مواد، در نزدیکی این دانه ها را تخریب نموده و در نتیجه مقاومت در برابر خوردگی آلیاژ کاهش یابد. آن دسته از آلیاژهایی که با هدف از بین بردن رسوب های مرزدانه ای تحت عملیات حرارتی قرار میگیرند، ممکن است حساسیت در آنها اتفاق بیفتد. این حساسیت می تواند نتیجه جوشکاری یا شکل دهی گرم آلیاژ در دماهای نامناسب باشد.

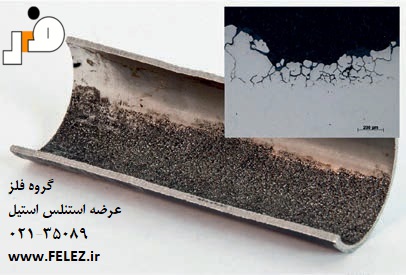

اگر آلیاژی که رسوب کروم در آن توسط عملیات حرارتی از بین رفته باشد، در محیط خورنده قرار گیرد، مناطق خالی شده از کروم ممکن است مورد حمله قرار بگیرند و نرخ نامطلوب سطوح آند به کاتد، حمله در امتداد مرزدانه ها را تسریع نماید (شکل 6:17). برای اینکه خوردگی مرزدانه ای اتفاق بیفتد، شرایط باید به شدت اکسید کننده باشد. با این حال، حساسیت در آلیاژ ممکن است احتمال رخ دادن دیگر انواع خوردگی از قبیل خوردگی حفره ای، شیاری و ترک خوردگی ناشی از تنش در ورق استیل را افزایش دهد.

شکل 6:16- حمله خوردگی بین دانه ای به یک لوله استنلس استیل. میکروگراف مقطعی از منطقه مورد حمله را نشان می دهد.

اقدامات لازم جهت جلوگیری از رسوب کاربیدها به منظور پیشگیری از رخ دادن خوردگی بین دانه ای عبارتند از:

• استفاده از ورق استیل کم کربن (کربن کمتر از 0.05 درصد)

• استفاده از فولادی که توسط تیتانیوم یا نئوبیم تثبیت شده (اینکار باعث تشکیل کاربیدهای تیتانیوم و نئوبیوم شده و در نتیجه کاربید کروم شکل نخواهد گرفت.)

• زمان نگهداری آلیاژ در محدوده دمایی 550 تا 850 درجه سانتی گراد بسیار کوتاه شود.

• آنیل محلولی آلیاژ در محدوده دمایی 1000 تا 1200 درجه سانتی گراد و سپس سرد کردن آن در هوا یا آب که توسط آن کاربیدهای کروم حل خواهند شد.

خوردگی گالوانیکی

خوردگی گالوانیکی زمانی رخ می دهد که دو فلز متفاوت به صورت الکتریکی به یکدیگر متصل شده و در معرض محیطی خورنده قرار گیرند (شکل 6:18). خوردگی گالوانیکی -یا خوردگی فلزات غیرمشابه- معمولاً برای ورق استیل مشکل خاصی ایجاد نخواهد کرد، اما می تواند سایر فلزاتی که با آنها در تماس هستند را تحت تاثیر قرار دهد.

شکل 6:17- پارکینگ دوچرخه در تنریف، جزایر قناری، 100 متری اقیانوس اطلس. خوردگی گالوانیکی روی پیچ و مهره.

در جدول 6:3 مثالهایی از سری های گالوانیک برخی فلزات آورده شده است. فلز با پتانسیل خوردگی بالا (E) در بالای جدول (کاتدی) و آلیاژ با پتانسیل خوردگی پایین در پایین جدول (آندی) قرار می گیرند.

هرچه سری گالوانیکی بین دو فلز متفاوت بیشتر باشد، خطر رخ دادن خوردگی گالوانیکی بر روی فلز با پتانسیل خوردگی پایین تر، بیشتر خواهد بود. وقتی که حمله خوردگی در فلز با پتانسیل خوردگی پایین، افزایش یابد، خوردگی در فلز دیگر (با پتانسیل خوردگی بالاتر) کاهش می یابد.

در حالت غیرفعال، استنلس استیل در اکثر محیط ها نسبت به سایر مصالح فلزی مقاوم تر می باشد. بنابراین، جفت شدن گالوانیکی با فلزاتی چون فولاد کربنی، گالوانیزه، مس و برنج می تواند میزان خوردگی در این فلزات را افزایش دهد. خوردگی گالوانیکی بین گریدهای مختلف ورق استیل مشکلی ایجاد نخواهد کرد، البته به شرط اینکه خنثی بودن آلیاژ در هر یک از محیط های کاربردی حفظ شود.

اگر سطح فلز با پتانسیل خوردگی پایین نسبت به فلز با پتانسیل خوردگی بالاتر، کوچکتر باشد، نرخ خوردگی می تواند بسیار زیاد شود. مثلاً اگر از پیچ های کربن استیل به منظور اتصال ورق های استیل استفاده شود، از آنجا که سطح این پیچ ها در مقایسه با سطح ورق استیل بسیار کوچکتر است، خوردگی شدید گالوانیکی در پیچ ها رخ خواهد داد. به طور مشابه، نقص در پوشش یا رنگ روی مواد با پتانسیل خوردگی کمتر، موجب ایجاد ناحیه ی آندی کوچک تر شده که نتیجه آن افزایش نرخ خوردگی خواهد بود. به همین جهت، ترجیح بر این است که فلز با پتانسیل خوردگی بالاتر پوشش دهی شود تا خطر خوردگی گالوانیکی کاهش یابد. همچنین رسانایی الکترولیت بر میزان شدت حمله گالوانیکی تاثیر می گذارد. رسانایی پایین در الکترولیت منجر به کاهش سرعت خوردگی می شود، اما حمله خوردگی می تواند در منطقه مجاور محل اتصال بین دو فلز متمرکز گردد.

غالباً با طراحی مناسب و با عایق بندی فلزات غیرمشابه می توان از مشکلات مربوط به خوردگی گالوانیک جلوگیری نمود.

خوردگی دما بالا

علاوه بر خوردگی الکتروشیمیایی، ورق استیل از خوردگی و اکسیداسیون در دماهای بالا نیز آسیب می بیند. این موضوع هنگامی رخ می دهد که فلز در معرض اتمسفر گرم حاوی اکسیژن، گوگرد، هالوژن ها و سایر ترکیباتی که قادر به واکنش با آلیاژ است، قرار گیرد. برخی از انواع خوردگی در دماهای بالا در فازهای مذاب رخ می دهند و نه در فازهای مشتمل بر آب.

همانند خوردگی مرطوب، ورق استیل مورد استفاده برای کاربردهای دما بالا نیز به لایه محافظ اکسیدی روی سطح خود متکی می باشند. برای تشکیل این لایه ی محافظ، محیط باید به اندازه کافی اکسید کننده باشد. به محیطی اکسید کننده گفته می شود که بتواند عناصری چون آلومینیم، سیلیسیم و حتی کروم را اکسید نماید.

برخی از انواع خوردگی در دماهای بالا عبارتند از: اکسیداسیون، سولفید شدن، کربوریزاسیون و نیترید شدن که در ادامه به توضیح آنها پرداخته خواهد شد.

از دیگر انواع خوردگی می توان به خوردگی تحت تاثیر گازهای خروجی، نمک های مذاب و اتمسفرهای کلریدی و فلوریدی اشاره کرد که برای اطلاع از مکانیزم آنها می توان به کتب مرجع خوردگی مراجعه نمود.

اکسیداسیون

وقتی که ورق استیل در دماهای بالا در محیط اکسید کننده قرار میگیرد، لایه ای اکسیدی روی سطح آلیاژ ایجاد شده که به عنوان سدی بین فلز و گاز عمل می کند. این لایه سطحی محافظ هرچقدر متراکم تر و چسبنده تر باشد، اکسیداسیون آلیاژ را به همان اندازه به تعویق خواهد انداخت، در حالیکه اگر این لایه دارای منفذ و ترک باشد، تاثیر آن به مراتب کمتر خواهد بود. کروم موجود در ترکیب شیمیایی، وقتی با اکسیژن ترکیب گردد، اکسید کروم (Cr2O3) را روی سطح تشکیل داده، همین امر مقاومت استنلس استیل در برابر اکسیداسیون را افزایش خواهد داد. هنگامی که محتوای کروم از 0 تا 27 درصد افزایش یابد، دمای کاری نیز به تبع آن می تواند از 500 تا 1150 درجه سانتی گراد افزایش یابد. در دماهای بالاتر از 1000 درجه سانتی گراد، اکسیدهای آلومینیم از لحاظ مقاومتی بسیار قویتر از اکسیدهای کروم می باشند. البته میزان آلومینیم مورد نیاز به منظور تشکیل این لایه ی محافظ، موجب شکننده تر شدن آلیاژ شده و این موضوع سخت تر و پرهزینه تر شدن عملیات ساخت آن را به دنبال خواهد داشت.

افزودن سیلیسیم به ترکیب شیمیایی، مقاومت در برابر اکسیداسیون را به شکل قابل توجهی افزایش می دهد، اما باعث شکننده تر شدن لایه محافظ اکسیدی نیز می شود، به طوریکه ممکن است با افزایش تنش و فشار ناشی از تغییرات دمایی از هم پاشیده شود. این حساسیت نسبت به تغییرات دما را می توان با افزودن مقادیر کمی از عناصر واکنشی مانند ایتریوم، هافنیوم و فلزات خاکی کمیاب مانند سریم و لانتانیوم کاهش داد. این افزودنی های فلزی منجر به تشکیل لایه محافظ اکسیدی سفت تر و چسبنده تر شده و در نتیجه موجب بهبود مقاومت در برابر اکسیداسیون چرخه ای، مقاومت در برابر خوردگی فرسایشی و مقاومت در برابر اکسیداسیون می گردد. این خواص وقتی اهمیت پیدا می کنند که آلیاژ در معرض تغییرات دمایی یا تغییر شکل مکانیکی قرار گرفته باشد.

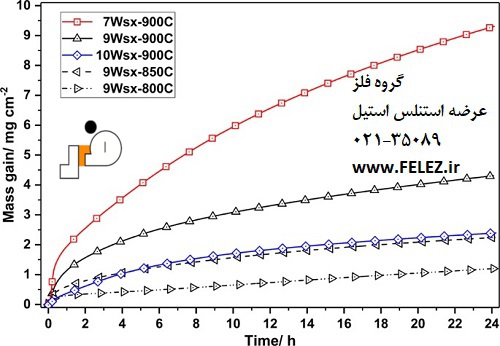

شکل های 6:19 و 6:20 نشانگر تاثیر عناصر آلیاژی فوق الذکر بر مقاومت در برابر اکسیداسیون چرخه ای می باشند. حداکثر دمای کاربردی برای برخی از انواع ورق استیل فریتی و آستنیتی دما بالا در هوای خشک در جدول 6:4 آورده شده است.

شکل 6:18-اکسید در دمای 1000 درجه سانتیگراد، به مدت 165 ساعت برای برخی از گریدهای آستنیتی

شکل 6:19-اکسیداسیون طی یک سیکل دو ساعته در دمای 1150 درجه برای برخی گریدهای استنلس استیل.

با اینکه تشکیل اکسید در حالت کلی مفید می باشد، اما این نکته را نیز باید در نظر گرفت که عناصری به خصوص نیز وجود دارد که تمایل به تشکیل اکسیدهای گازی یا مایع داشته و منجر به اکسیداسیون از نوع فاجعه بار خواهد شد. این نوع از اکسیداسیون به طور کلی در محدوده دمایی 640 تا 950 درجه سانتی گراد و در حضور عناصری که دارای اکسید مذاب یا اکسید شکل گرفته از محدوده یوتکتیک کروم می باشند، رخ می دهد. به همین دلیل از استفاده مولیبدن در ترکیب شیمیایی که تشکیل دهنده اکسیدهای با نقطه ذوب پایین است، برای کاربردهایی که دمای آنها از 750 درجه سانتی گراد فراتر می رود، باید خودداری گردد. چنین رفتار مشابهی در مورد عنصر آلیاژی تنگستن نیز گزارش شده است. وجود وانادیم و سرب در محیط نیز ممکن است موجب تشکیل اکسیدهای مایع شود. وانادیم که یک ماده آلاینده در روغنهای سوخت سنگین محسوب می شود، به این دلیل که اکسید آن V2O5 در دمای 690 درجه سانتی گراد ذوب می شود، می تواند به راحتی باعث اکسیداسیون آلیاژ از نوع فاجعه بار گردد.

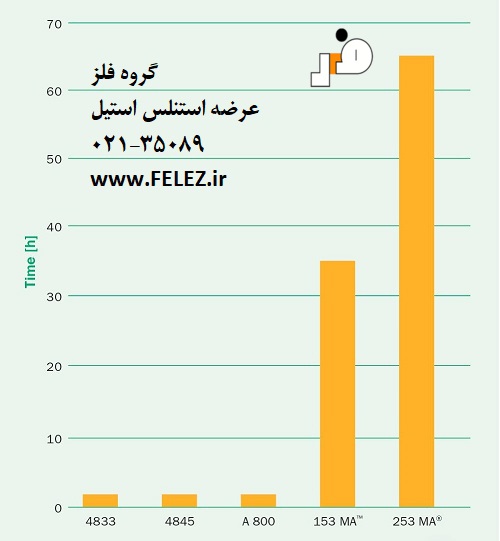

وجود بخار آب در اتمسفر نیز باعث کاهش مقاومت آلیاژ در برابر اکسیداسیون می شود. بسته به میزان بخار و نرخ جریان آن، این کاهش مقاومت می تواند متغیر باشد. گرید استنلس استیل 4833 پس از قرارگیری به مدت 90 ساعت در دمای 900 درجه سانتی گراد دچار اکسیداسیون از نوع فاجعه بار می شود. در صورت وجود بخار آب، تبخیر کروم رخ داده و منجر به کاهش کروم در ساختار می گردد. غلظت پایین کروم در ترکیب، تشکیل لایه محافظ اکسیدی روی سطح آلیاژ را تحت تاثیر قرار داده و این لایه ی اکسیدی آنچنان قوی نخواهد بود که نتیجه آن وقوع اکسیداسیون از نوع فاجعه بار است.

سولفید شدن

ترکیبات مختلف گوگرد غالباً به عنوان آلاینده در گازهای خروجی از دودکش ها یافت می شوند. از نقطه نظر شیمیایی، مکانیزم سولفیداسیون مشابه اکسیداسیون می باشد. با این حال، سولفید ها نسبت به اکسیدها از نقطه ذوب کمتری برخوردارند و نتیجه آن خطر ایجاد خوردگی در حالت مذاب می باشد. به خصوص اینکه نیکل می تواند ترکیبات نیکل-گوگرد که دارای نقطه ذوب پایینی هستند را تشکیل داده و در نتیجه آلیاژ با سرعت بیشتری تحت تخریب قرار گیرد.

علاوه بر این، سولفیدها نسبت به اکسیدها منجر به افزایش سرعت خوردگی می شوند. به منظور جلوگیری از تشکیل ترکیبات نیکل-گوگرد، مواد بدون محتوای نیکل از قبیل گریدهای فریتی دما بالا، بایستی به منظور استفاده در محیط های کاهنده گوگردی انتخاب شوند.

در محیط های سولفیدی و اکسیدی، وقتی لایه اکسیدی محافظ تشکیل می شود، مقاومت در برابر خوردگی آلیاژ بر مبنای میزان حفاظت این لایه سنجیده می شود. وقتی که اکسید شروع می کند به ترک خوردن، گاز از طریق این ترک ها به آلیاژ نفوذ کرده و حمله را ادامه می دهد. حداکثر دمای کاربرد معمولاً به وسیله فاکتورهای دخیل در تعادل رخ داده بین لایه اکسیدی محافظ و واکنش خوردگی تعیین می گردد. در شرایطی که تشکیل لایه محافظ اکسیدی دشوار است، مقاومت در برابر خوردگی به شکل قابل توجهی پایین آمده و به میزان عناصر آلیاژی موجود در ترکیب شیمیایی استنلس استیل وابسته می باشد. در اینگونه شرایط فولادهای با سطح کروم بالا و حداقل مقدار نیکل (نزدیک به صفر درصد نیکل) ارجحیت دارند.

کربوریزاسیون و نیترید شدن

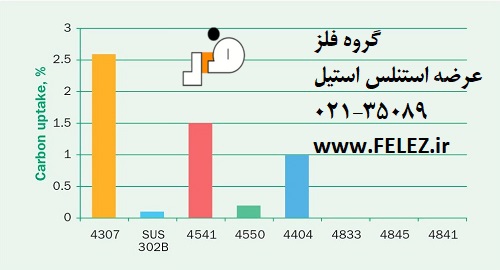

کربوریزاسیون در ورق استیل می تواند توسط مونوکسید کربن، دی اکسید کربن، متان و سایر گازهای هیدروکربنی در دماهای بالا اتفاق بیفتد. میزان کربوریزاسیون به وسیله سطح کربن و اکسیژن موجود در گاز، دما و ترکیب شیمیایی فولاد کنترل می شود. جذب بیش از حد کربن و یا نیتروژن تاثیر زیان باری بر خواص ماده خواهد داشت. رسوب کاربیدها و نیتریدها منجر به تردی، کاهش چقرمگی و انعطاف پذیری به ویژه در دمای اتاق خواهد شد. مقاومت آلیاژ در برابر کربوریزاسیون و نیترید شدن را می توان با افزایش عناصر آلیاژی نیکل، کروم و سیلیسیم بهبود بخشید. تجربه نشان داده که حتی مقادیر بسیار اندک اکسیژن موجود در گازها (حتی به شکل دی اکسید کربن یا بخار) برای تشکیل لایه نازک و محکم اکسیدی بر روی استنلس استیل گرید 253 MA نیاز می باشد، به طوریکه این لایه محافظت خوبی را در برابر کربوریزاسیون و نیترید شدن از خود نشان خواهد داد. شکل 6:21 کربوریزاسیون برخی از انواع استنلس استیل را در بعضی از محیط های کربوریزه کننده نشان می دهد. با مقایسه دو ورق استیل 304L و 302B در این جدول به تاثیر مفید سیلیسیم در این زمینه پی خواهیم برد. همچنین به میزان بالای کربوریزاسیون در گرید استنلس استیل 316L نیز توجه داشته باشید.

شکل 6:20- کربوریزاسیون برخی از انواع ورق استیل را در بعضی از محیط های کربوریزه کننده

شکلی خاص از کربوریزاسیون تحت عنوان کربوریزاسیون از نوع فاجعه بار و یا پوسیدگی کربن شناخته می شود، که معمولاً در فرآیندهای عملیات حرارتی، پالایشی و پتروشیمی در دماهای پایین تر بین 450 تا 700 درجه سانتی گراد اتفاق می افتد. در اینگونه موارد حمله بسیار شدید بوده و منجر به تجزیه مواد می شود، به طوریکه نتیجه ی این حمله به شکل حفرات و سوراخ هایی روی آلیاژ نمایان خواهد شد.

مراجع فصل ششم

Outokumpu Corrosion Handbook, 10th Edition ed., Outokumpu Oyj, Espoo, 2009

ASTM G48 – Standard Test Methods for Pitting and Crevice Corrosion Resistance of Stainless Steels and Related Alloys by Use of Ferric Chloride Solution, ASTM International, West Conshohocken, PA

ASTM G150 – Standard Test Method for Electrochemical Critical Pitting Temperature Testing of Stainless Steels, ASTM International, West Conshohocken, PA

ISO 15156-3 – Petroleum and natural gas industries - Materials for use in H2S containing environments in oil and gas production – Part 3: Cracking resistant CRAs (corrosion-resistant) and other alloys, International Organization of Standardization, Geneva, Switzerland

ISO 17894 – Corrosion of metals and alloys - Determination of the critical pitting temperature under potientiostatic control, International Organization of Standardization, Geneva, Switzerland

DNV-RP-F112 – Design of Duplex Stainless-Steel Subsea Equipment Exposed to Cathodic Protection. Det Norske Veritas, Høvik, Norway

ISO 9223 – Corrosion of metals and alloys – Corrosivity of atmospheres – Classification, determination and estimation, International Organization of Standardization, Geneva, Switzerland