قیمت ورق استیل؛ فروش انواع ورق استیل صنعتی و ورق استنلس استیل در آلیاژ و ضخامت های مختلف. با حرفه ای ها خرید کنید تلفن: 35089-021

فهرست موضوعات

فصل یازدهم - عملیات پس از ساخت

غالباً بعد از فرآیندهای ساخت، برخی عملیات در رابطه با استنلس استیل مورد نیاز می باشد. محیط فرایند یا کار ممکن است به سطح نهایی ویژه، حداقل تنش باقیمانده، ریزساختار مطلوب و یا خواص مکانیکی خاصی نیاز داشته باشد. برای اطمینان از خواص خوردگی یک قطعه از جنس استنلس استیل، اسیدشویی جوشها و حذف پاشش جوش ضروری می باشد. در کاربردهایی که انتظار می رود فشار منجر به خستگی زیاد باشد، عملیات حرارتی آنیل به منظور از بین بردن تنش های باقیمانده لازم است.

چنانچه خوردگی در آن دسته گریدهای استنلس استیل که عملکرد خوبی دارند مشاهده شود، این خوردگی می تواند ناشی از عدم تمیزکاری سطح به میزان کافی باشد. برای داشتن بهترین عملکرد، ضروری است تمامی عیوب مرتبط با فرآیند ساخت را از بین برد یا از وقوع آنها جلوگیری نمود.

سطح استنلس استیل باید تمیز، صاف و بدون کوچکترین عیبی باشد. این موضوع زمانی اهمیت پیدا می کند که از استیل برای مصارف نمای ساختمان (شکل 11:1)، یا در کاربردهای با ضرورت های دقیق بهداشتی استفاده شود. هر چه سطح صاف تر باشد، مقاومت آن در برابر خوردگی نیز بیشتر خواهد بود. استنلس استیل همانطور که قبلاً نیز اشاره شد، توسط لایه ای نازک، محافظ و نامرئی (فیلم خنثی) که عمدتاً از اکسید کروم تشکیل شده، در برابر خوردگی محافظت می شود. زمانی که کروم با اکسیژن موجود در هوا یا محلولهای آبی واکنش دهد، این لایه اکسیدی تشکیل خواهد شد. با این حال، عیوب سطحی وارده در حین انجام انواع عملیات ساخت ممکن است روند خود ترمیمی این لایه را تحت تاثیر قرار داده و مقاومت قطعه در برابر انواع خوردگی موضعی را کاهش دهد. به همین دلیل بعد از ساخت، برای دستیابی به کیفیت سطح قابل قبول، عملیات تمیزکاری مورد نیاز می باشد.

انواع عملیات پس از ساخت بر اساس میزان خورندگی محیط، مقاومت ذاتی آلیاژ در برابر خوردگی، الزامات بهداشتی و یا جنبه های زیبایی شناسی استنلس استیل تعیین می گردد. البته مقررات زیست محیطی در تعیین این عملیات نبایستی فراموش شود. برای این منظور از هر دو روش تمیزکاری مکانیکی و شیمیایی می توان استفاده نمود. در برخی موارد قبل از تمیزکاری، آلیاژ به منظور دستیابی به برخی خواص مورد نظر تحت عملیات حرارتی قرار می گیرد.

اگر به هر دلیلی تمیزکاری و پرداخت سطحی قابل اجرا نباشد، بایستی از گریدهایی استفاده کرد که مقاومت بالاتری در برابر خوردگی داشته باشند تا بتوانند با توجه به میزان تهاجمی بودن محیط خورنده، عملکرد بهتری از خود نشان دهند.

شکل 11:1- ساختمان Waterfront در استکهلم، سوئد. نما ساخته شده از پروفیل z از جنس استیل دوپلکس 2205.

با این حال، توصیه میشود از آن دسته از روشهای تولید استفاده شود که نیاز به عملیات پس از ساخت را به حداقل برساند. طراحی، برنامه ریزی و روشهای مناسب تولید، پرداخت پس از ساخت و در نتیجه هزینه ها را به میزان قابل توجهی کاهش می دهد.

عیوب سطحی

رنگ بازپختی و زنگ اکسیدی

اکسیداسیون در دمای بالا ناشی از فرآیندهایی مانند آنیل یا جوشکاری، لایه ی اکسیدی ضخیم تری با ویژگی های محافظتی کمتر در مقایسه با اکسید کروم تولید می کند (شکل 11:2). بنابراین، این لایه و حتی لایه های زیرین که خالی از کروم شده اند نیز باید حذف شوند تا مقاومت به خوردگی استنلس استیل به طور کامل بازیابی گردد.

شکل 11:2-اکسیدی که پس از جوشکاری باقیمانده

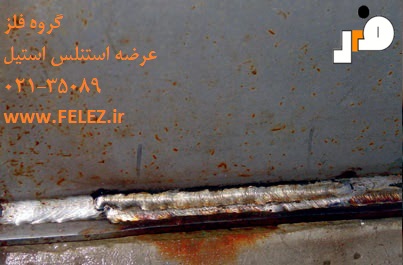

عیوب جوشکاری

نفوذ ناقص، بریدگی زیرجوش، عدم همجوشی (شکل 11:3)، تخلخل، ناخالصی سرباره، پاشش جوش و لکه های قوس از جمله عیوب جوشکاری می باشند. این عیوب بر روی خواص مکانیکی و مقاومت در برابر خوردگی آلیاژ تاثیر منفی گذاشته و تمیزکاری سطح را نیز با مشکل مواجه میکنند. بنابراین، این عیوب بایستی توسط سنگ زنی برطرف شده و در صورت نیاز جوشکاری ثانویه نیز ضروری می باشد.

شکل 11:3- عدم همجوشی در جوش ها می تواند باعث حمله خوردگی شود.

آلودگی آهن

آلودگی آهن زمانی رخ می دهد که استنلس استیل در تماس با کربن استیل قرار گیرد (شکل 11:4). این آلودگی باعث خوردگی و ایجاد لکه های زنگ روی سطح استنلس استیل به ویژه در محیط های مرطوب می شود. زنگ آهن همچنین می تواند باعث خوردگی استنلس استیل در حد مرز بین دو قطعه گردد.

شکل 11:4-لکه های زنگ ناشی از برسکاری

سطوح خشن

جوشکاری، سنگ زنی و سندبلاست نامتوازن به شدت موجب ایجاد سطوح خشن می گردد. سطح ناهموار رسوبات را با سهولت بیشتری جمع کرده و در نتیجه خطر خوردگی و آلودگی محصولات را افزایش می دهد. همچنین سنگ زنی های متوالی می تواند منجر به ایجاد تنش کششی شده و خطر ترکِ خوردگی ناشی از تنش و خوردگی حفره ای را افزایش دهد. برای بسیاری از کاربردها فاکتوری به نام حداکثر زبری سطح مجاز (مقدار Ra) وجود دارد و عموماً باید از روش های ساخت که منجر به ایجاد سطوح ناهموار می شود، خودداری گردد.

آلودگی آلی

آلاینده های آلی به شکل چربی، روغن، رنگ، اثر انگشت، بقایای چسب و گرد و خاک، اسیدشویی انجام شده بر روی قطعات را بی اثر کرده، باعث آلودگی محصولات شده و در نهایت خوردگی شیاری در محیط های تهاجمی را به دنبال خواهد داشت.

آلاینده های آلی بایستی توسط مواد مناسب فاقد کلر (یا کلرید) پیش از عملیات تمیزکاری و چربی زدایی، حذف شوند. در موارد خفیف تر می توان از واتر جت فشار قوی برای این منظور استفاده نمود.

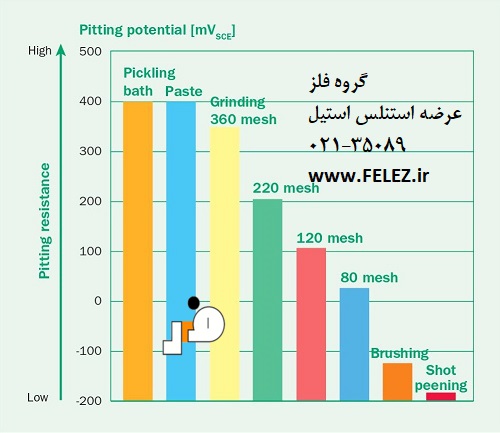

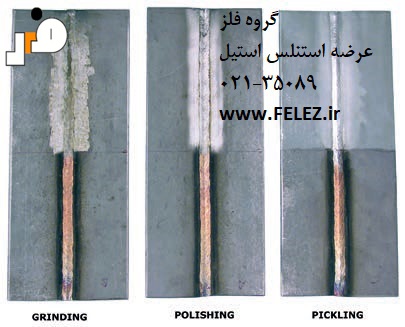

روشهای تمیزکاری

به منظور از بین بردن انواع آلودگی می توان از روشهای مختلف شیمیایی، مکانیکی و در برخی موارد ترکیبی از هر دو استفاده کرد. به طور کلی تمیزکاری با استفاده از روشهای شیمیایی نتایج مطلوب تری دارد؛ چون اکثر روشهای مکانیکی موجب ایجاد سطحی خشن تر شده، در حالیکه روش های تمیزکاری شیمیایی خطر آلودگی سطح را کاهش می دهد (شکل های 11:5 و 11:6). اگرچه قوانین در مورد ایمنی محیط زیست و همچنین مشکلات ناشی از دفع ضایعات ممکن است کاربردهای این روشها را با محدودیت مواجه کند.

شکل 11:5- تأثیر روش های تمیزکاری بر مقاومت در برابر خوردگی (پتانسیل حفره).

شکل 11:6- روش های مختلف تمیز کردن.

سنگ زنی و پولیشکاری

سنگ زنی با استفاده از سنباده، عیوب عمقی مانند بریدگی زیر جوش و خراش های عمیق را از بین می برد. دستگاه سنگ زنی و تسمه سنباده باید نو بوده و یا قبلاً فقط برای کار بر روی استنلس استیل از آن استفاده شده باشد. در صورتی که دمای سطحی آلیاژ بر اثر سنگ زنی بیش از حد زیاد شود، لایه ای اکسیدی به رنگ زرد شکل می گیرد، بنابراین بایستی سرعت و میزان سنگ زنی کنترل شده باشد تا از رخ دادن این موضوع جلوگیری شود. سنگ زنی با توجه به نیاز، با استفاده از سنباده های ریز و درشت انجام می گیرد. اگر نیاز به سطحی بسیار دقیق داشته باشیم، ممکن است در گام آخر پولیشکاری نیز لازم باشد.

سندبلاست

به منظور حذف اکسیدهای شکل گرفته در کاربردهای دما بالا و همچنین آلودگی آهن، می توان از عملیات سندبلاست استفاده کرد. البته در ابتدای امر باید اطمینان حاصل کرد که شن و ماسه تمیز بوده و قبلاً برای کربن استیل از آن استفاده نشده باشد. شن و ماسه به راحتی می تواند آلودگی ها (مانند خاک یا ذرات آهن) را در خود نگه دارد و در صورت استفاده نادرست باعث زنگ زدگی استنلس استیل شود.

ساچمه زنی

به تمیزکاری فلز یا مواد سخت به وسیله پرتاب ماسه توسط هوای فشرده ساچمه زنی گفته می شود. در این فرآیند ممکن است اکسیدهای روی سطح نیز از بین برده شوند، اما هدف از انجام آن عمدتاً ایجاد تنش فشاری درونی در منطقه ای نزدیک به سطح قطعه می باشد.

برسکاری

برای از بین بردن رنگ حرارتی سطحی، آلودگی و گرد و غبار روی سطح، استفاده از برس های پلاستیکی و یا از جنس استنلس استیل، نتیجه مطلوبی به دنبال خواهد داشت. استفاده از این روش موجب خشن شدن سطح نشده و لایه اکسیدی محافظ روی سطح قطعه را از بین نمی برد. البته ممکن است لایه اکسیدی مختص به خود روی سطح باقی گذاشته شود که با چشم غیرمسلح قابل مشاهده نمی باشد، با این وجود می تواند مقاومت در برابر خوردگی آلیاژ را مختل نماید.

چربی زدایی

آلاینده های آلی مانند روغن ها و روان کننده ها از خیس شدن سطح استنلس استیل در طی فرایند اسیدشویی از بین می روند. این آلاینده ها قبل از استفاده نهایی یا پیش از هرگونه تمیزکاری شیمیایی، باید با استفاده از یک حلال فاقد کلر از بین بروند.

اسیدشویی

اسیدشویی فرآیندی است که نسبت به سایر روشهای تمیزکاری، مقاوم ترین سطح را در برابر خوردگی ایجاد می کند. در این روش از اسیدی قوی استفاده می شود که اکسیدها و لایه های زیرین کروم را از بین می برد. اسیدشویی معمولاً شامل استفاده از مخلوط اسیدی حاوی اسیدنیتریک و هیدروفلوئوریک اسید می باشد. این ترکیب اسیدی بسیار خطرناک بوده و باید با احتیاط لازم به کار گرفته شود و دفع آن به درستی انجام گیرد. در اسیدشویی، از بکارگیری اسیدکلریدریک (HCl) باید خودداری گردد، به این علت که خطر رخ دادن خوردگی حفره ای وجود خواهد داشت. از آنجا که اسیدشویی ممکن است سطح استنلس استیل را حل کند، بایستی با دقت و کنترل شده انجام گیرد. اسیدشویی باعث ایجاد سطحی تمیز با رنگ خاکستری تیره و مات می شود و به صورت خودجوش لایه اکسیدی محافظ را تشکیل می دهد.

اسیدشویی را می توان به روش انجام داد: 1-غوطه ور کردن قطعات استنلس استیل در حمام اسیدی، 2-اسپری کردن محلول بر روی قطعات هنگام عبور آنها از اتاقک های پاشش.

محصولات وابسته به اسیدشویی به صورت اسپری، ژل و خمیر در دسترس هستند.

غیرفعال سازی

به فرآیند مقاوم سازی فلزات در مقابل خوردگی و زنگ زدگی، غیرفعال سازی گفته می شود. به عنوان یک تکنیک، غیرفعال سازی به عملیات تشکیل یک لایه نازک اکسیدی بر روی سطح استنلس استیل گفته می شود که این لایه، آلیاژ را در مقابل خوردگی و زنگ زدن محافظت می کند.

مطابق استاندارد ASTM A380 تعاریف گوناگونی برای غیرفعال سازی استنلس استیل وجود دارد. مطابق این استاندارد غیرفعال سازی به حذف آهن یا ترکیبات آهنی خارجی از سطح استنلس استیل توسط یک فرآیند انحلال شیمیایی که معمولاً توسط یک محلول اسیدی انجام می شود ولی تأثیر چندانی روی خود استنلس استیل نمی گذارد، گفته می شود.

بسیاری از فلزات که در معرض هوا قرار می گیرند، به صورت طبیعی یک لایه تقریباً خنثی بر روی سطح شان تشکیل می دهند. غیرفعال سازی معمولاً بر روی سطوح استنلس استیل خود به خود اتفاق می افتد، اما ممکن است گاهی لازم باشد برای بهبود این فرآیند با روش هایی خاص به ایجاد آن کمک نمود. بر خلاف فرآیند اسیدشویی، هیچ لایه فلزی از سطح در طول عملیات غیرفعال سازی با کمک اسید حذف نمی شود.

الکتروپولیش

الکتروپولیش فرآیندی است که در آن سطح فولاد، استنلس استیل، آلیاژهای مس و آلومینیم را در حمامی الکترولیتی، صاف و صیقلی، تمیز و پلیسه گیری می کنند. معمولاً سطوح تمیز فلزی را الکتروپولیش می کنند تا زبری سطح کاهش پیدا کند. دراین روش فقط نواحی ضعیف در مقابل خوردگی تقویت نمی شود، بلکه نواحی قوی سطح نیز صیقل داده می شود. پس از این عملیات، ماده درخشش خاصی پیدا کرده و با تمامی معیارهای بهداشتی همخوانی دارد. به همین علت، از الکتروپولیش معمولاً به عنوان پرداخت نهایی پس از اسیدشویی استفاده می شود و عمده ی کاربرد آلیاژ پس از انجام این فرآیند معمولاً در مواردی که بهداشت و تمیزی از اهمیت فراوانی برخوردار است، مانند صنایع غذایی، نوشیدنی و لبنی مشاهده می شود.

عملیات حرارتی

عملیات حرارتی عاری از خطر نبوده و اگر روش اجرای آن نادرست باشد و کنترل شده انجام نشود، خواص مواد به راحتی تحت تاثیر قرار می گیرد. ترکیب اشتباه دما-زمان-سرعت طرد کردن، می تواند باعث ایجاد فاز های مخرب مانند کاربیدها، نیتریدها و فاز سیگما در ترکیب آلیاژ شود. تشکیل این فازها خواص مکانیکی، چقرمگی و مقاومت در برابر خوردگی را مختل می کند. در بسیاری از موارد بهتر است از عملیات حرارتی اجتناب گردد، اما در برخی موارد خاص بکارگیری آن توجیه دارد.

عملیات حرارتی غالباً به وسیله کدها و الزامات خاصی انجام می شود. از جمله آنها می توان به ترمیم ریزساختار به منظور بهبود خواص، کاهش تنش های باقیمانده با هدف کاهش خطر رخ دادن ترک خوردگی و خستگی و بهبود ثبات ابعادی نام برد.

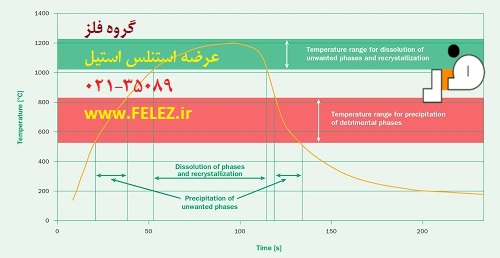

آنیل محلولی

آنیل محلولی (شکلهای 11:7 و 11:8) باعث نرم شدن مواد پس از کار سرد و حل شدن فازهای ثانویه رسوب شده پس از کار گرم یا جوشکاری می شود. اصطلاح آنیل کامل غالباً به این معنی است که مواد در شرایط مطلوب متالورژیکی خود قرار داشته و فازهای ثانویه کاملاً حل و یکپارچه می شوند. در این حالت، آلیاژ در بالاترین سطح مقاومت در برابر خوردگی و شکل پذیری قرار دارد. از آنجا که این فرایند در دماهای بالا انجام می شود، سرد کردن در هوا باعث ایجاد اکسیدهای سطحی شده و بایستی به وسیله اکسیدزدایی و اسیدشویی از بین برده شوند تا مقاومت به خوردگی سطح احیا شود.

شکل 11:7-محلول آنیل

شکل 11:8- نمونه ای از سیکل محلول آنیل. گستره بحرانی دما به شدت به گرید فولاد بستگی دارد

دمای فرایند با توجه به گرید استنلس استیل و هدف آنیل، معمولاً بین 750 الی 1200 درجه سانتی گراد متغیر می باشد. جزئیات بیشتر در این خصوص در فصل 3 (متالورژیکی فیزیکی) آورده شده است. خنک کردن باید تا حد امکان سریع باشد، به همین جهت بهتر است آلیاژ به وسیله آب سرد شود.

تنش گیری

هدف اصلی عملیات تنش گیری، آزاد شدن تنش های ناشی از فرآیندهای شکل دهی مانند نورد، ماشین کاری و یا جوشکاری می باشد. در این فرآیند، آلیاژ را تا دمای از پیش تعیین شده گرم و به مدت کافی در آن دما نگهداری می کنند تا تنش های باقی مانده به حد قابل قبول برسد و سپس به آرامی آن را سرد کرده تا تنشی در آن باقی نماند.

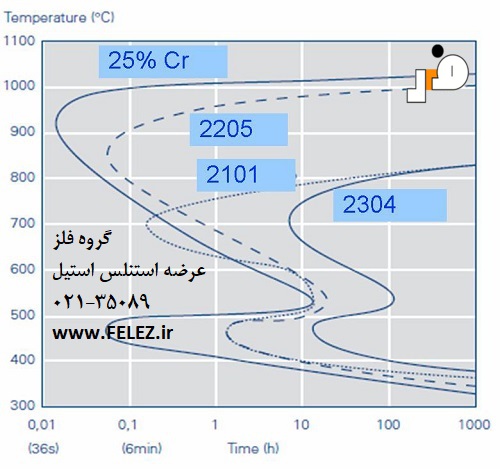

هنگام انتخاب نوع عملیات حرارتی، حساسیت گرید استنلس استیل به رسوب فازهای مخرب باید مدنظر قرار گیرد (شکل 11:9). علاوه بر این، شکل قطعه نیز باید در نظر گرفته شود، از این جهت که اختلاف زیاد در ضخامت می تواند باعث ایجاد تنش های باقیمانده جدید هنگام سرد کردن سریع شود.

شکل 11:9-منحنی های TTT

مراجع فصل یازدهم

Outokumpu Welding Handbook, First edition, 2010.

Practical Guidelines for the Fabrication of High-Performance Austenitic Stain- less Steels, IMOA.

Erection and Installation of Stainless-Steel Components, Euro Inox, 2006.

Fabrication and metallurgical experience in stainless steel process vessels exposed to corrosive aqueous environments, NIDI Technical Series No.

10026.

ASTM A380, “Standard Practice for Cleaning, Descaling, and Passivation of Stainless-Steel Parts, Equipment, and Systems”.

ASTM A967, “Standard Specification for Chemical Passivation Treatments for Stainless Steel Parts”.